2.6.2. Простановка размеров на чертежах (эскизах) деталей, подвергающихся механической обработке

Для деталей, изготовляемых на металлорежущих станках (точением, фрезерованием, сверлением, шлифованием и т.п.) простановка размеров в значительной степени определяется последовательностью обработки различных поверхностей. Следовательно на эскизе размеры должны отражать основные этапы обработки и учитывать применяемые при этом технологические операции. В целом размеры должны быть поставлены так, чтобы расточку при выполнении очередной операции не нужно было производить каких-либо расчетов, а измерения при контроле в процессе изготовления должны быть простыми.

Рассмотрим зависимость постановки размеров от технологии изготовления на примерах.

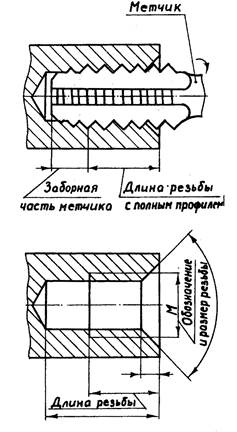

· Сверление глухого отверстия и нарезание резьбы.

![]()

|

теже

наносят: обозначение резьбы, глубину отверстия (глубину свер

теже

наносят: обозначение резьбы, глубину отверстия (глубину свер ления),

длину резьбы с полным профилем, размеры фаски. Дно отверстия, образованное

режущей частью сверла, изображают как конус с углом при вершине 1200.

Размеры конуса наносить не надо.

ления),

длину резьбы с полным профилем, размеры фаски. Дно отверстия, образованное

режущей частью сверла, изображают как конус с углом при вершине 1200.

Размеры конуса наносить не надо.

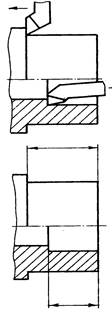

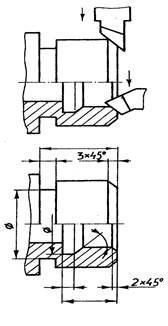

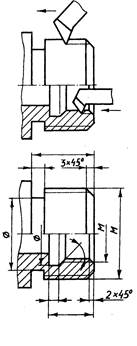

· Нарезание наружной и внутренней резьбы при наличии проточки.

![]() Последовательность обработки и соответствующие размеры

показаны на рис. 34. Следует отметить, что форма и размеры фасок и проточек

установлены ГОСТ 10.549—63.

Последовательность обработки и соответствующие размеры

показаны на рис. 34. Следует отметить, что форма и размеры фасок и проточек

установлены ГОСТ 10.549—63.

· Обточка ступенчатого валика на токарном станке.

![]()

|

· Фрезерование призматических головок винтов, болтов, гаек и т.п. под «ключ».

|

|

|

|||

Рис.37

· Фрезерование шпоночных канавок.

![]() На рис. 38 изображен вал, имеющий три различные шпоночные

канавки. Вверху показана схема фрезерования, необходимые для выполнения канавок

размеры проставлены на чертеже вала – внизу.

На рис. 38 изображен вал, имеющий три различные шпоночные

канавки. Вверху показана схема фрезерования, необходимые для выполнения канавок

размеры проставлены на чертеже вала – внизу.

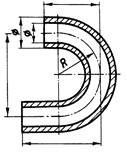

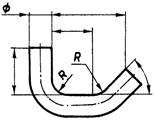

2.6..3. Простановка размеров деталей, изготавливаемых гибкой

|

|||

|

|||

Рис. 40

Если такая деталь выполняется из материала, имеющего стандартные параметры (определенного сортамента) и полностью определяющего размеры поперечного сечения детали, то толщину ленты, полосы, прутка на чертеже детали не указывают. Эти размеры содержатся в наименовании сортамента, записываемом в основной надписи в графе «Материал». В остальных случаях размеры поперечного сечения указываются на изображениях детали (рис. 39-40).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.