Загрузка и выгрузка изделий из печи старения и печей-ванн производиться либо вручную, либо с помощью двухбалочного мостового крана грузоподъемностью 0,5-1 т, в зависимости от массы садки. Мостовой двухбалочный кран (двухтележный) выгодно отличается от своих собратьев.

Во-первых, этот кран целиком собирается на стапеле, а это дает возможность минимизировать погрешности и обеспечивает высокий процент точности при сборке на заданном объекте. Кран состоит из собственно двухбалочного моста, который оснащен ходовой часть, имеющей две пары колес, платформой для грузов, механизмами подъема, кабины крановщика и электрооборудования.

Во-вторых, он обеспечивает согласованность погрузки и перемещения деталей с технологическим процессом, минимальную перегрузку деталей, перемещение деталей без повреждений, механизацию трудоемких процессов.

Транспортировка деталей по цеху производится на электрокарах.

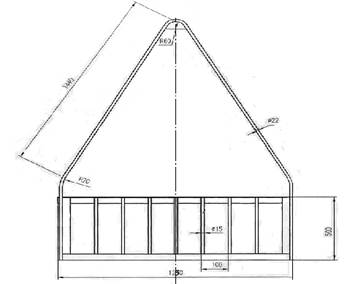

Также в качестве вспомогательного оборудования используется загрузочная корзина, в нее загружаются детали, а затем эта корзина при помощи электромостового крана погружается в селитровую ванну.

Рисунок 6 – Загрузочная корзина для селитровой ванны

После термической обработки осуществляется контроль твердости на прессе Бринелля, измерение на котором происходит посредством вдавливания стального закаленного шарика.

7.3 Выбор и расчет потребного количества оборудования

Расчет производительности оборудования производим по формуле:

![]() [4]

(9)

[4]

(9)

![]() ,

(10)

,

(10)

где ![]() - размер садки; Т- время

обработки;

- размер садки; Т- время

обработки; ![]() - время нагрева;

- время нагрева; ![]() - время выдержки.

- время выдержки.

![]() = 7,2+1,8=9 мин.

= 7,2+1,8=9 мин.

![]() ;

;

Для расчета количества оборудования:

1) выявляют потребное количество агрегато-часов:

![]() ,

(11)

,

(11)

![]() объем

выпуска;

объем

выпуска;

![]() -

часовая производительность.

-

часовая производительность.

![]() ;

;

2) определяют расчетное количество оборудования:

![]() ;

(12)

;

(12)

![]()

Принимаем количество оборудования Спр =1.

3) выявляют коэффициент загрузки оборудования:

![]() ;

(13)

;

(13)

![]()

Поскольку средний коэффициент загрузки по цеху для серийного производства должен быть 0,80-0,85, то можно сделать вывод о том, что цех не достаточно загружен.

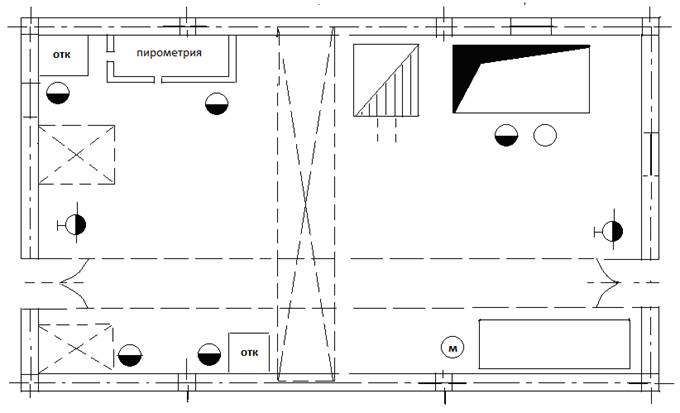

8 Планировка участка, грузопотока, транспорт.

Помещение цеха № 33, где установлено оборудование для термообработки алюминиевых сплавов, имеет следующие характеристики:

· ввод в эксплуатацию 1967год

· длина 50м;

· ширина 30м;

· высота до конька фонаря 19,42м;

· фундаменты монолитные железобетонные столбчатые – подколонны, подстены железобетонные – рантбалки;

· стены кирпичные δ = 510 мм;

· колонны железобетонные с шагом 6 метров;

· фермы металлические 10 штук;

· остекление – деревянные блоки в 2 нити;

· остекление фонаря: ленточное в 1 нить на всю длину фонаря с 2 сторон высотой 1,5 метра;

· полы мозаичные.

Рисунок 7 - План термического отделения

Заготовки поступают в термическое отделение из механического цеха на электрокаре. Их отправляют на участок обезжиривания, где с поверхности удаляют загрязнения раствором ацетона. После обезжиривания детали отправляют на участок складирования перед операцией закалка. Затем детали, закрепленные в корзине с помощью проволоки, транспортируют к печи-ванне, где происходит нагрев под закалку. Транспортировка осуществляется с помощью электромостового крана. После нагрева под закалку корзина с деталями при помощи электромостового крана сразу перемещается в закалочный бак с подогретой водой, где осуществляется охлаждение. Затем корзина с деталями также при помощи крана перемещается на участок складирования перед операцией старения. Следом детали транспортируют на загрузочную тележку для печи старения. В печь старения детали также загружаются в корзине. Механизм загрузки в печь заключается в поднимании корзины с деталями зубчатыми штырями и продвижении их вперед в рабочее пространство печи. После того, как корзина помещена в печь, зубчатые штыри опускаются и возвращаются в исходное положение. После проведения процесса старения детали отправляют на контрольный пункт, где производят контроль механических свойств.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.