5.1 Термическая обработка детали

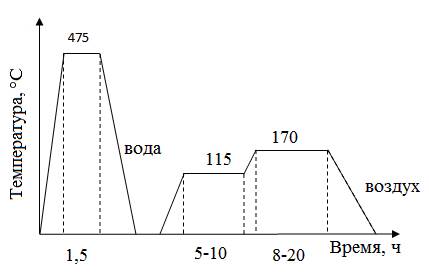

Данная деталь (траверса) обрабатывается по режиму Т2, включающему закалку и естественное старение (рисунок 2).

Для поковок и штамповок:

Режим Т1: закалка (470±5), старение: I ступень - нагрев (140±5), выдержка (15-17 ч).

Режим Т2: закалка (470±5), старение: I ступень - нагрев (115±5), выдержка (5-10 ч), II ступень - нагрев (170±5), выдержка (10-20 ч).

Режим Т3: закалка (470±5), старение: I ступень - нагрев (115±5), выдержка (5-10 ч), II ступень - нагрев (180±5), выдержка (8-18 ч).

Рисунок 2 – График термической обработки траверсы из сплава 1933

5.2 Маршрутная технология

6 Расчет времени

6.1 Расчет времени нагрева

Расчет времени нагрева для теплотехнически тонкого тела производится по формуле (2):

,

(2)

,

(2)

где ![]() - время нагрева, ч;

- время нагрева, ч;

G – масса металла, кг; с – удельная теплоемкость металла, КДж/кг °С;

F – активная поверхность нагреваемого металла, м2;

![]() - температура среды, °С;

- температура среды, °С;

![]() – конечная температура

металла, °С.

– конечная температура

металла, °С.

Масса металла дана:

G=0,8 кг,

Определение коэффициента теплоотдачи:

(3)

(3)

где с = сг.к.м.- константа излучения в системе газ - кладка –

металл, находим по таблице 1 (приложение) [2]; с = 0,9 Вт/м2![]() К4;

К4;

![]() - абсолютная температура

среды, К;

- абсолютная температура

среды, К;

![]() Tc=tпечи+273=475+273=748 К

Tc=tпечи+273=475+273=748 К

![]() - абсолютная средняя

температура металла при нагреве его от 20°С до 475°С.

- абсолютная средняя

температура металла при нагреве его от 20°С до 475°С.

![]() (4)

(4)

Tм.ср=![]() 589,67

К

589,67

К

Тогда

Вт/м2

·°C

Вт/м2

·°C

Определение активной поверхности металла при нагреве:

F= d·l·2 (5)

где d – ширина детали, м;

l – длина детали, м;

2- двусторонний нагрев.

![]() м2

м2

Определение времени нагрева.

В начале переведем КДж в Вт (1,005 КДж/кг·°C = 1005 Дж/кг![]() =1005/3600 Вт

=1005/3600 Вт![]() /кг

/кг![]() , так как 1 Вт·ч=3600 Дж.

, так как 1 Вт·ч=3600 Дж.

Тогда по формуле (2) :

![]() ч=7,2

мин

ч=7,2

мин

Общее время

нагрева ![]() складывается из времени

нагрева металла до заданной температуры и времени изотермической выдержки при

этой температуре. Время выдержки ориентировочно составляет ¼ от времени нагрева

[3]. Примем время изотермической выдержки ¼·7,2=1,8 мин, Тогда

складывается из времени

нагрева металла до заданной температуры и времени изотермической выдержки при

этой температуре. Время выдержки ориентировочно составляет ¼ от времени нагрева

[3]. Примем время изотермической выдержки ¼·7,2=1,8 мин, Тогда

![]() =7,2+1,8=9 мин.

=7,2+1,8=9 мин.

6.2 Расчет времени охлаждения

Для расчета

времени охлаждения необходимо выбрать коэффициент теплоотдачи ![]() по таблице 3 приложения [2].

по таблице 3 приложения [2].

![]()

Средний коэффициент теплопроводности ![]() будет равен

будет равен![]() 262,85

262,85 ![]() (таблица 5 приложения) [2].

(таблица 5 приложения) [2].

Находим БИО:

![]() ,

(6)

,

(6)

![]() .

.

Определяем температурный критерий ![]() по формуле:

по формуле:

![]() ;

(7)

;

(7)

![]() ;

;

Коэффициент теплопроводности

взят ![]() =348,3

=348,3 ![]() (таблица 5 приложения [2]),

теплоемкость с=1,009 КДж/кг

(таблица 5 приложения [2]),

теплоемкость с=1,009 КДж/кг![]() (таблица 6 приложения [2]) и

(таблица 6 приложения [2]) и

![]() =2700

=2700![]() .

.

![]()

Критерий Фурье :

Fo=![]() ;

(8)

;

(8)

Fo=![]() ;

;

Откуда рассчитаем время охлаждения:

![]()

7 Оборудование для термической обработки детали траверса из алюминиевого сплава 1933

7.1 Выбор основного оборудования

Для термической обработки изделий из алюминиевого сплава 1933 может применяться следующее оборудование.

Селитровая ванна с внутренним обогревом.

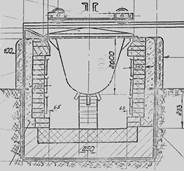

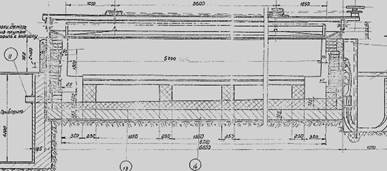

Ванна селитровая представляет собой электрическую печь-ванну прямоугольной формы с верхним загрузочно-загрузочным проемом (рисунок 3).

Рисунок 3 – Электрическая печь – ванна селитровая с внутренним обогревом

Основные рабочие функции ванны селитровой заключаются в расплавлении селитровой смеси, нагрева этой смеси с загруженным обрабатываемым изделием до заданной технологической температуры и поддержанием этой температуры в течение необходимого технологического времени.

Корпус ванны представляет собой прямоугольную сварную емкость, установленную в сплавом каркаса, выполненном из двутаврового и швеллерного стального проката, размеры указаны в таблице 7.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.