Корпус ванны установлен на кирпичной кладке, выполненной из шамотного кирпича. Кожух ванны состоит из сварного каркаса, изготовленного из стального катаного уголка. На уголки корпуса и кожуха ванны опирается горизонтальная панель из листовой нержавеющей стали, укрывающая сверху пространство между корпусом и кожухом ванны, заполненное теплоизоляционным материалом – минеральной ватой.

Таблица 7 - Размеры селитровой печи-ванны

|

Рабочие (внутренние) размеры: |

|

|

Длина, м |

5,6 |

|

Ширина, м |

1,15 |

|

Глубина рабочей зоны, м |

2,0 |

|

Материал корпуса ванны |

Коррозионностойкая листовая сталь толщиной 10 мм |

|

Рабочая температура |

460 – 535 °С ± 5 °С |

|

Скорость разогрева |

10 °С в час |

|

Рабочая среда ванны |

Расплав калиево-натриевой селитры |

Обогрев ванны – внутренний, боковой с помощью трубчатых электронагревателей. Электронагреватели расположены вертикально вдоль бортов ванны, они защищены кожухами и легко снимаются. Для предотвращения соприкосновения нагревателей с загрузочной корзиной предусмотрены защитные экраны.

На дне ванны предусмотрен подъемный противень для возврата упавших деталей. Ванна оборудована терморегуляторами и блокировочными устройствами и светозвуковой сигнализацией для автоматического отключения ванны в случае повышения температуры выше 540 °С. Также ванна оборудована механической мешалкой селитры и механической крышкой размерами 5,79 х 1,23. Предусмотрен аварийный слив селитры.

Управление работой ванны заключается в управлении работой трубчатых электронагревателей и электроприводов мешалок.

Для контроля и регулирования температуры в ванне предусмотрены термопары.

В настоящее время для нагрева под закалку наиболее широко применяют электрические печи с принудительной циркуляцией атмосферы, рециркуляционные печи типа ПАП и селитровые ванны. Наибольшую скорость нагрева металла обеспечивает селитровая ванна. В печах с воздушной атмосферой тепло передается преимущественно за счет конвекции, и интенсивность теплопередачи во многом определяется скоростью циркуляции воздуха.

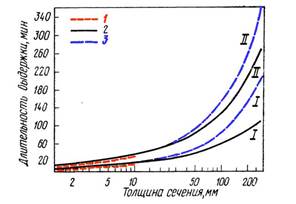

Рисунок 4 - Зависимость длительности выдержки при нагреве под закалку от толщины сечения и вида полуфабриката:

I — нагрев в селитровой ванне; II — нагрев в воздушной электропечи; 1 — плакированные листы; 2 — неплакированные полуфабрикаты, кроме поковок и штамповок; 3 — поковки и штамповки

Для закалки в воде применяют немеханизированный закалочный бак габаритными размерами 5 х 1,4 х 0,3 м и рабочими размерами 5,7 х 1,2 х 2,3 м. Рабочая температура до 95°С.

Такие же баки используют для промывки деталей от селитры.

Рисунок 5 – Механизированный закалочный бак

А также имеется печь старения, именно в ней деталь приобретает свои основные свойства, такие как высокопрочность и трещиностойкость. Основные технические данные печи старения представлены в таблице 8.

Печь состоит из корпуса печи, устройства загрузки/выгрузки корзин с алюминиевым профилем, системы нагрева и системы контроля и автоматики.

• Нагрев печи осуществляется с помощью газовых горелок.

• Для равномерного распределения горячего воздуха внутри печи в конструкции предусмотрен циркуляционный вентилятор.

• Для уменьшения потерь тепла, двери печи снабжены пневматическими цилиндрами, плотно прижимающими дверь во время работы печи.

• Контроль температуры, мощности пламени горелок и общей работы печи осуществляется с помощью электрических компонентов

Таблица 8 - Основные технические данные печи старения

|

Мощность, кВт |

Номинальная температура, °C |

Напряжение питающей сети, Вт |

Число тепловых зон |

Размеры рабочего пространства |

Масса печи, т |

||

|

ширина, мм |

длина, мм |

высота, мм |

|||||

|

5 |

200 |

380 |

1 |

1200 |

2500 |

1700 |

5 |

7.2 Выбор вспомогательного оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.