3. Механические свойства штамповок и поковок должны удовлетворять требованиям: σB =480-570 МПа, σ0,2=430-520 МПа, δ>6%.

4. Обрабатываемые поверхности штамповок и поковок должны быть чистыми, то есть свободными от загрязнений, затрудняющих осмотр поверхности.

5. Трещины и расслоения не допускаются.

6. На обрабатываемой поверхности не допускаются пузыри, раковины, признаки ликвации, пористость, заковы, зажимы, вмятины и другие механические повреждения, если контрольная зачистка показывает, что глубина их залегания превышает 2/3 припуска на механическую обработку.

7. Допускаются темные и белые пятна и полосы.

8. Направление волокна должно соответствовать конфигурации штамповки.

9. Микроструктура не должна иметь признаков пережога сплава.

10. В штамповках и поковках, подвергаемых ультразвуковому контролю, не допускаются дефекты, выявленные ультразвуковым эхо – методом.

5 Технология термической обработки алюминиевого сплава 1933

Сплав 1933 на этом предприятии ранее не использовался. Для 1933 –температура закалки 460-475 0С в воде при температуре 75-850С время выдержки зависит от толщины (сечения). Повышенная температура закалочной среды (вода) предотвращает поводку и коробление деталей сложной формы, и не приводит к изменению прочности. После закалки алюминиевые сплавы подвергают старению, при котором происходит распад пересыщенного твердого раствора. При старении в сплавах А1-Сu протекают следующие процессы.

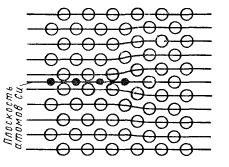

1. При температуре 20°С (естественное старение) и при температурах до 100°С (искусственное старение) в пересыщенном твердом растворе возникают области (тонкопластинчатой, дискообразной формы), обогащенные атомами меди, названные зонами Гинье-Престона и обозначаемые Г. П., а для данного начального процесса Г. П. 1. Структура их неупорядоченная, как и твердого раствора. Образование зон Г. П. 1 сопровождается искажением кристаллической решетки (рисунок 1), что приводит к повышению механических свойств сплава.

2. При температурах 100-150°С происходит рост зон Г. П. 1, обогащение атомами меди до состава, близкого к составу стабильной фазы θ" (СuА12). Структура образующихся зон становится упорядоченной. Такие зоны называются зонами Г. П. 2 или фазой θ", и их наличие обусловливает максимальную прочность сплава.

3. При температурах 150-200° С образуется метастабильная промежуточная фаза θ', имеющая такой же состав, как равновесная θ - фаза (СuА12). Но выделения θ'-фазы не имеют границ раздела с зернами твердого раствора, т. е. когерентно связаны с решеткой алюминия. Таким образом, появление зон Г. П. 1 и Г. П. 2 - это подготовительные стадии к началу распада твердого раствора (выделению избыточной фазы), а образование θ' - фазы - начало распада твердого раствора (выделение избыточной фазы).

4. При температурах 200-250°С решетка θ - фазы отрывается от решетки твердого раствора (когерентность полностью нарушается) и оформляется в решетку, соответствующую соединению СuАl2 (θ'-фаза).

5. Дальнейшее повышение температуры приводит к коагуляции выделившейся θ - фазы, резкому снижению прочности и повышению пластичности.

Рисунок 1- Схемы зоны Гинье-Престона (по Герольду): белые кружки - атомы алюминия, черные - меди.

Таким образом, структура сплавов при старении изменяется в следующей последовательности: зоны Г.П. 1> зоны Г. П. 2 (фаза θ") > фаза θ' > фаза θ (CuA12).

Период времени после закалки, в котором сохраняется удовлетворительные пластические свойства, необходимые для правки или формообразовании равны 6 часам. Нагретые алюминиевые сплавы (после выдержки при температуре закалки) охлаждают в холодной воде с температурой не выше 30 - 40°С с быстрым их переносом из печи (ванны) в закалочный бак. Такие условия охлаждения необходимы для того, чтобы зафиксировать в сплаве твердый раствор и получить в дальнейшем (при старении) необходимое упрочнение, а также для предотвращения межкристаллитной коррозии, склонность к которой повышается даже при незначительном распаде твердого раствора с выделением избыточных фаз по границам зерен. Для обеспечения наилучших механических свойств, перерыв между закалкой и старением не должен превышать 240 часов (т.е. 10 суток). Прокаливаемость сплава 1933, т.е. максимальное сечение полуфабрикатов подаваемых на термообработку для поковок, штамповок, прессованных полос не более 90 мм. Марка материала после термообработки будет в зависимости от режимов старения 1933Т2, 1933Т3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.