Крупнозернистая и разнозернистая структура. Согласно техническим условиям, на определенных участках штамповок некоторых типов не допускается наличие крупнозернистой и разнозернистой структуры.

Для обеспечения мелкозернистой структуры поковок и штамповок необходимо разработать технологию обработки давлением с учетом особенностей алюминиевых сплавов.

3. Дефекты термической обработки

Пережог неисправимый дефект, поковки и штамповки у которых обнаружен пережег бракуют окончательно.

Несоответствие механических свойств требованиям технических условий выражается в получении при контрольных испытаниях заниженных значений предела текучести, прочности, относительного удлинения и твердости.

Для проведения качественной термической обработки необходимо использовать печи, способные обеспечить быстрый нагрев до необходимого температурного и длительное время устойчиво поддерживать температуру садки в этом интервале. Печи должны быть оборудованы надежными средствами и автоматического контроля и регулирования температуры.

Коробление. К такому дефекту приводит возникновение неравномерных внутренних напряжений в различных объемах поковок или штамповок. Коробление в основном происходит при нагреве под закалку и самой закалке.

Уменьшению коробления при закалке способствуют следующие мероприятия: правильная укладка или подвеска поковок и штамповок, применение более мягкой охлаждающей среды, применение корзин, подвесок.

Остаточные внутренние напряжения. В тех случаях, когда поковка коробится при закалке, внутренние напряжения снижаются до малых величин. В других случаях величина внутренних напряжений не достигает тех значений, которые способны обеспечить деформацию металла, и возникшие напряжения остаются в металле в уравновешенном состоянии в виде остаточных напряжений, которые до времени не проявляются.

Необходимо технологию изготовления деталей механической обработкой из поковок, состроить так, чтобы эти напряжения перераспределялись в процессе обработки, не вызывая больших короблений и поводок.

Закалочные трещины. При закалке массивных поковок и штамповок температурные градиенты, следовательно, и внутренние напряжения могут достигать высоких значений. Иногда внутренние напряжения в момент закалки достигают значения предела прочности металла и в нем происходит образование трещины.

Внутренние закалочные трещины в штамповках, являются скрытым дефектом, могут быть обнаружены ультразвуковым методом.

Для избежания данного дефект необходимо при проектировании штамповок избегать мест с резкими изменениями объемов металла.

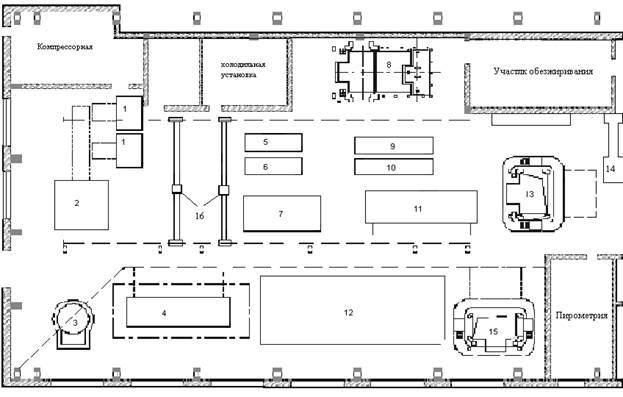

План термического отделения представлен на рисунке .

1 – шкаф старения 10 – ванна закалочная

2 – печь старения 11 – селитровая ванна №1

3 – печь отпуска 12 – печь аэродинамического

4 – электротермический подъема ПАП - 8

агрегат ЭТА – 6М 13 – электротермический агрегат

5 – ванна промывочная ЭТА – 2

6 – ванна закалочная 14 – механическая трехволковая

7 – селитровая ванна №2 машина

8 – электротермический 15 – электротермический агрегат агрегат ЭТА – 2 ЭТА - 2

9 – ванна промывочная

14.

15.

16. ОБЩИЕ ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

При термической обработке деталей и полуфабрикатов из алюминиевых сплавов в селитровых ваннах в качестве нагревающей среды применяется расплав смеси натриевой (NаNОз ГОСТ 828-77) и калиевой (KNO3 ГОСТ 19790-74) селитры с добавлением в небольшом количестве (не более 1%) калия двухромовокислого (К2СrО7, ГОСТ 4220-75) или калия бихромата технического (К2СrО7, ГОСТ 2652-78).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.