На дне ванны предусмотрен подъемный противень для возврата упавших деталей. Ванна оборудована терморегуляторами и блокировочными устройствами и светозвуковой сигнализацией для автоматического отключения ванны в случае повышения температуры выше 540 °С. Также ванна оборудована механической мешалкой селитры и механической крышкой размерами 5,79 х 1,23. Предусмотрен аварийный слив селитры.

Загрузка и выгрузка изделий из ванны производиться либо вручную, либо с помощью двухбалочного мостового крана грузоподъемностью 0,5 или 5т, в зависимости от массы садки.

Управление работой ванны заключается в управлении работой трубчатых электронагревателей и электроприводов мешалок.

Для контроля и регулирования температуры в ванне предусмотрены термопары.

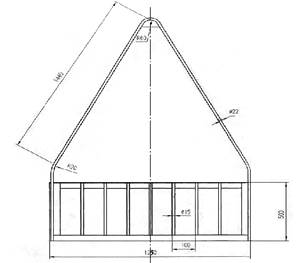

В качестве вспомогательного оборудования используется корзина, в нее загружаются детали и с помощью крана – балки помещается в ванну. Схема корзины представлена на рисунке .

Рисунок – Загрузочная корзина для селитровой ванны.

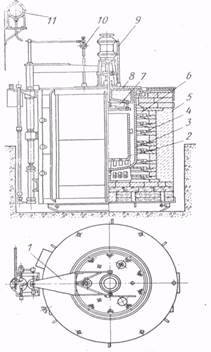

В цехе № 33 третьего отделения так же расположены печь аэродинамического подъема ПАП-8 и электрическая шахтная печь (рисунок ).

Шахтная печь предназначена для термической обработки крупногабаритных деталей и узлов, глубиной 1,7м, диаметром 0,85м. Детали опускают в печь в подвешенном состоянии. Крышка печи завинчивается болтом. Максимальная рабочая температура 200±5 °С.

1-Гидравлический механизм;

2-Загрузочная корзина;

3-Жаропрочная реторта;

4-Нагревательные элементы;

5-Каркас;

6-Нагревательная камера;

7-Вентилятор;

8-Крышка;

9-Выводная трубка;

10-Кран;

11-Бак;

Рисунок – Шахтная электропечь

Рециркуляционные нагревательная печь типа ПАП предназначена для термической обработки (отжига, закалки, и искусственного старения) деталей и узлов из алюминиевых сплавов. Предельная рабочая температура печи 535 °С. Температура регулируется автоматически. Размеры рабочего пространства печи: 7,3 х 1,25 х 2,5 м.

Также в третьем термическом отделении находятся два шкафа старения. Они применяются для проведения старения цветных сплавов. Размеры рабочего пространства 1,2 х 1,4 х 1,5 м. Диапазон температур 75 – 200 ± 5 °С.

Для закалки в воде применяют немеханизированный закалочный бак габаритными размерами 5 х 1,4 х 0,3 м и рабочими размерами 5,7 х 1,2 х 2,3 м. Рабочая температура до 95°С.

Такие же баки используют для промывки деталей от селитры.

В термическом отделении в качестве вспомогательного оборудования применяются подьемно-транспортные средства: для загрузки и разгрузки шахтной печи применяется монорельс грузоподъемностью 0,5 т, для загрузки и выгрузки селитровых ванн используется двухбалочный кран грузоподъемностью 0,5 и 5 т.

10. Характер загрузки: поштучный. Количество деталей в садке: две. Деталь ставиться на ребро, обеспечивая свободное обтекание селитры.

11. Контроль технологических процессов

Контроль осуществляется входной, после термической обработки и окончательный. А также в процессе термической обработки контроль технологического режима.

Контроль после термической обработки заключается в измерении твердости по Бринеллю в цехе и анализ в центральной заводской лаборатории механических свойств(σВ, σ0,2, относительное удлинение).

Различного рода дефекты в поковках и штамповках из алюминиевых сплавов могут возникать в процессе производства на разных стадиях их изготовления. В зависимости от того, на какой стадии изготовления происходит их образование, все дефекты делятся на три группы:

1. Дефекты литейного происхождения,

2. Дефекты, возникающие в процессе обработки давлением,

3. Дефекты, возникающие при термической обработке.

В зависимости от места расположения дефекты могут быть наружными или внутренними. Последние в свою очередь можно разделить на явные и скрытые. К явным дефектам относятся те внутренние дефекты, которые могут быть надежно выявлены методами контроля, предусмотренными техническими условиями. К скрытым дефектам относятся те внутренние дефекты, которые не могут быть выявлены существующими методами контроля.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.