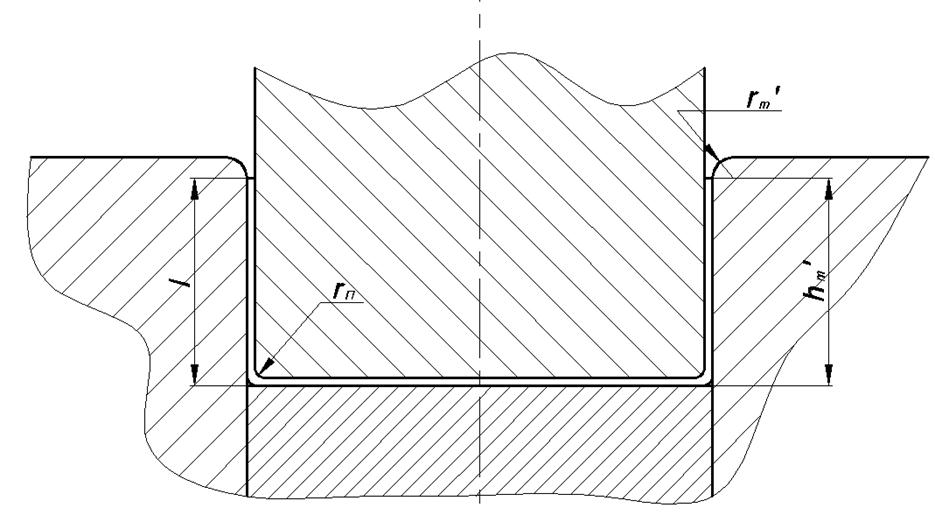

Рис. 9. Схема расположения направляющих устройств

Выбрав габаритные размеры плиты ![]() см2,

принимаем высоту нижней плиты равной

см2,

принимаем высоту нижней плиты равной ![]() мм.

мм.

Зная высоту нижней плиты ,можно определить размер верхней плиты:

(25)

(25)

Примем ![]()

Размеры направляющих узлов (направляющих колонок) определяются исходя из принятых габаритных размеров нижней плиты штампа и действующего на него усилия [1]:

(26)

(26)

где ![]() площадь нижней

плиты штампа, см2;

площадь нижней

плиты штампа, см2;

![]() максимальный диаметр направляющего устройства;

максимальный диаметр направляющего устройства;

![]()

При наличии трех направляющих узлов расчетный диаметр должен быть уменьшен. Примем меньший стандартный диаметр [1]:

![]()

7.4 Конструирование и расчет матрицы для совмещенной операции вырубки и пробивки

Матрицы крупных формоизменяющих штампов, а также штампов средних размеров, но со сложным контуром, изготавливают секционными.

Толщина секций принята ступенчатой, что позволяет:

а) сократить трудоемкость изготовления и ремонта штампа;

б) экономить инструментальную сталь;

в) снизить трудоемкость при переточке секций.

При конструировании и изготовлении штампов очень важно правильно разбить контур на отдельные участки для определения размеров и формы секций.

Форма секций должна быть простой, что даст возможность избежать их подводки в процессе термической обработки и обеспечит удобство механической обработки и сборки отдельных секций.

Выступающие участки контура рекомендуется выделять в отдельные секции по возможности небольшого размера.

Стыки секций на прямолинейных участках контура должны быть расположены на расстоянии не менее 5 мм от точек, в которых криволинейный контур переходит в прямолинейный.

Секции матриц устанавливают в незакаленную обойму или крепят к плите штампа винтами или цилиндрическими штифтами. Штифты фиксируют положение секций и удерживают их от сдвига во время работы штампа. Такое крепление обычно применяется только для штампуемого металла толщиной не более 1,5 мм. Для металла толщиной 1,6÷2,5 мм используют крепление с помощью винтов и упорных шпонок. Для металла толщиной более 2,5 мм секции монтируют в гнезде плиты.

Учитывая все выше изложенное, а также габаритные размеры и контур нашей детали, толщину материала (S = 1,5 мм) разбиваем матрицу на 2 секции, которые будем крепить с помощью винтов и штифтов.

Определим толщину матрицы по формуле [1]:

![]() (29)

(29)

обозначения см.

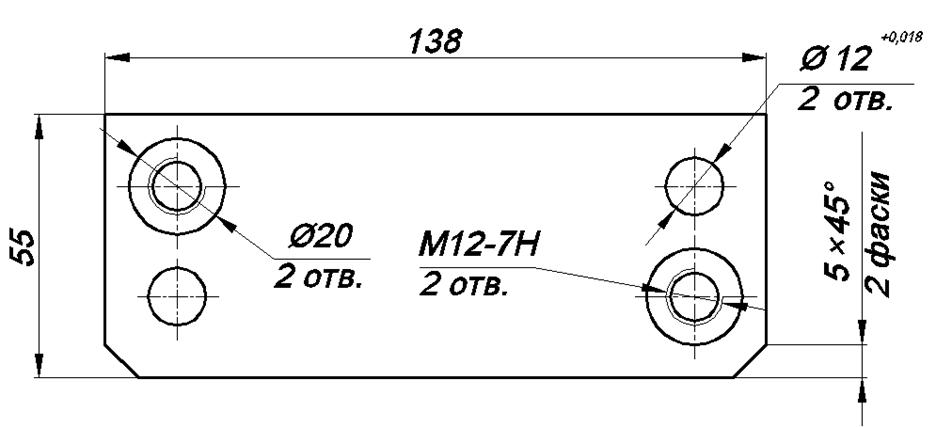

на рис. 23:

обозначения см.

на рис. 23:

Рис. 12. К расчету матрицы

Радиус закругления матрицы ![]() ,

,

![]() (принимаем

(принимаем![]() ) - находим по [1] (с. 200 -202).

) - находим по [1] (с. 200 -202).

![]() , принимаем

, принимаем![]()

Расположение крепежных и фиксирующих элементов (винтов, штифтов) в матрице определяем конструктивно. Ориентировочно, выбор диаметров штифтов и резьбы винтов определяем по [1]:

-для винтов - М12;

- для штифтов - Æ12.

Так как в нашем случае матрица состоит из 2 секций, то каждая секция будет фиксироваться двумя штифтами и крепиться минимум тремя винтами. Следовательно, принимаем общее количество штифтов 4 штуки, а винтов 10 штук.

Прочностной расчет матрицы в опасном сечении не производим, так как матрица является секционной.

*************************************************

Штампы для выполнения разделительных операций при штамповке крупногабаритных деталей имеют свою специфику. Операции вырубки и пробивки характеризуются прежде всего наличием больших периметров режущих контуров, что требует применения секционных рабочих частей. Стыки секций пуансона не должны совпадать со стыками секций матрицы. Пробивку производят по обычной схеме – с матрицей, расположенной внизу, и со съёмником заготовки с пуансонов от пружинного съёмника.

Во всех разделительных крупногабаритных штампах устанавливают не менее трёх ограничителей закрытой высоты, которые контролируют величину заглубления пуансона в матрицу и разгружают пружины выталкивателя в период хранения штампа.

Если во время работы штампа возникают нагрузки в направлении, перпендикулярном направлению ползуна пресса, то применяют цилиндрические или призматические направляющие.

В соответствующих конструкциях штампов рекомендуется применять быстросменные пуансоны, особенно когда они отличаются низкой стойкостью. Для замены пуансонов и для проведения профилактических работ по смазыванию и заточке, очистке от грязи и др.

7.5 Определение количества пружин

Пружины предназначены для обеспечения прижима, снятия, выталкивания деталей либо отходов. Могут использоваться как цилиндрические пружины сжатия, так и тарельчатые пружины. Пружины устанавливаются в штамп с предварительным сжатием.

Будем использовать цилиндрические пружины сжатия: сталь 65Г с HRC 38-43

![]() (30)

(30)

где ![]() усилие

выталкивания.

усилие

выталкивания.

Количество пружин определяем исходя из суммарного усилия пружин к усилию одной пружины. Потребное количество пружин -5,83 штук, принимаем количество пружин – 6 шт.

7.6 Выбор упора

Для обеспечения точной положения деталей в рабочую зону

штампа используется такой фиксирующий элемент как

упор. Выбираем упорисходя из конструктивных соображений (см. рис 24).

Для обеспечения точной положения деталей в рабочую зону

штампа используется такой фиксирующий элемент как

упор. Выбираем упорисходя из конструктивных соображений (см. рис 24).

Рис. 13. Упор

7.7 Определение центра давления штампа

Для обеспечения уравновешенной работы штампа необходимо, чтобы центр давления штампа совпадал с продольной осью ползуна пресса. Это обеспечивается совмещением найденного центра давления штампа с осью хвостовика. В противном случае в штампе возникают перекосы, не симметричность зазора, износ направляющих, а также возможна поломка штампа.

В нашем случае центр давления штампа совпадает с геометрическим пересечением осей штампа, в виду формоизменения 2-х заготовок одновременно, что приводит к симметричности центра давления

7.8. Определение размеров хвостовика

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.