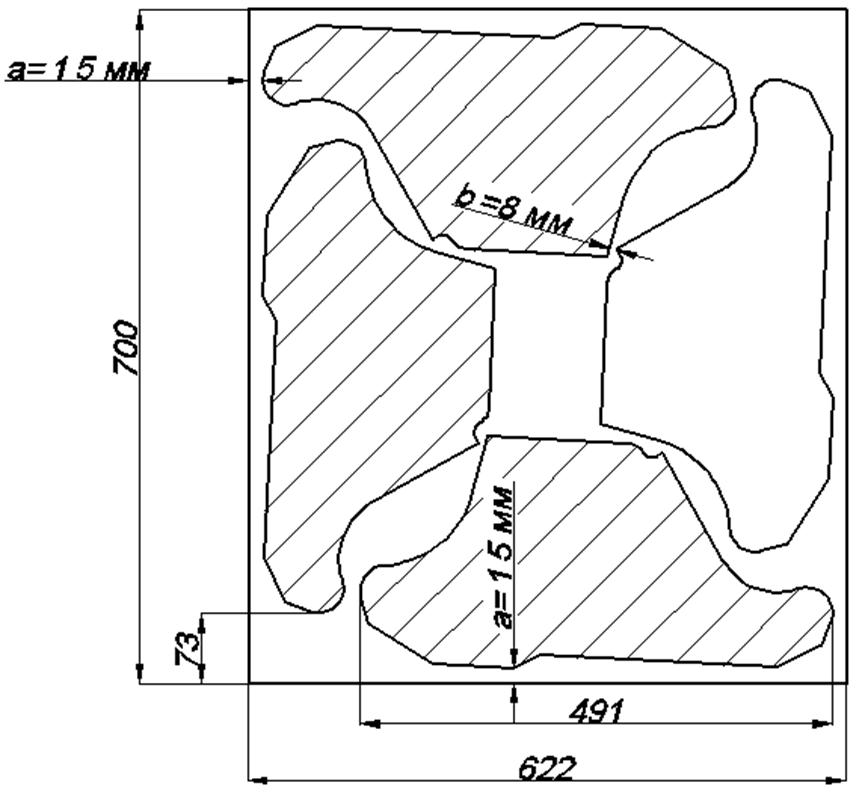

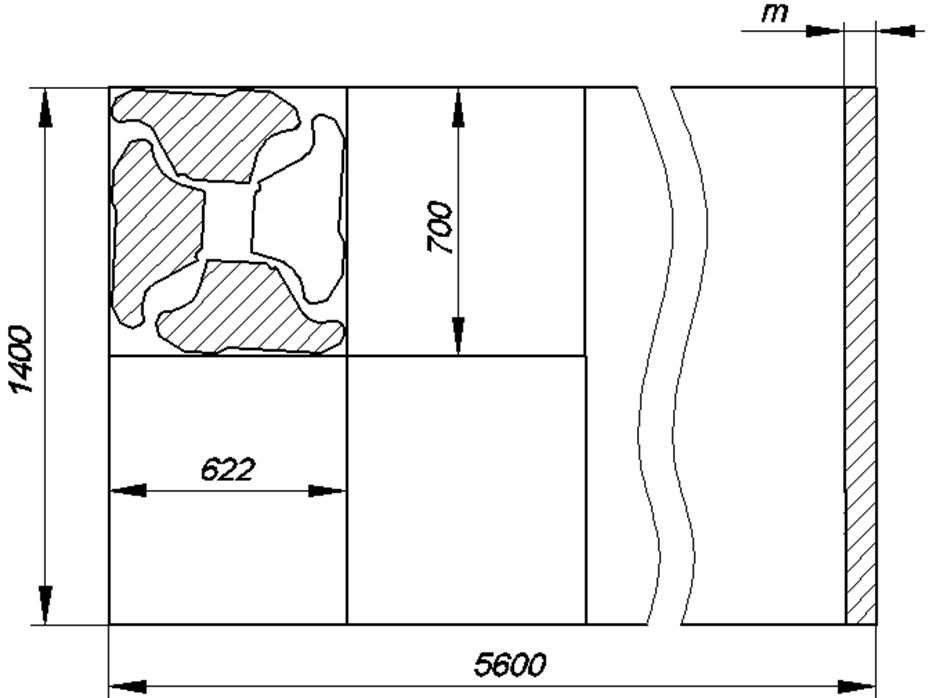

При данном способе раскроя из прямоугольного листа с габаритами ВхH равными 700 х 622 мм вырубаются 4 заготовки, расположенные по квадрату. Вырубка производится по одной заготовки с поворотом листа на 90 градусов. Междетальная перемычка b при использовании данного способа раскроя определяется конструктивно, и составляет порядка 8 мм.

Рис. 5. Схема раскроя по квадрату

4.3. Выбор рационального способа раскроя.

Различные способы раскроя полосового материала определяют экономичность и величину технологических отходов материала.

Показателем экономичности различных способов и типов раскроя полосы является коэффициент раскроя, который определяется по формуле ([2] стр.23).

,

(5)

,

(5)

где ![]() – площадь поверхности детали,

– площадь поверхности детали, ![]() ;

;

![]() – количество полос;

– количество полос;

![]() – ширина полосы, мм;

– ширина полосы, мм;

![]() – шаг подачи (раскроя), мм.

– шаг подачи (раскроя), мм.

Площадь вырубаемой заготовки ![]() определяем из чертежа детали,

разбивая деталь на отдельные элементы, а затем складывая их площади.

определяем из чертежа детали,

разбивая деталь на отдельные элементы, а затем складывая их площади.

Рис. 6. Схема для расчёта площади заготовки

![]()

![]() = 76509,14 мм2.

= 76509,14 мм2.

Рассмотрим схемы раскроя для нашей детали:

А) Встречная схема раскроя полосы ОАО «УАЗ» (рис.4):

Б) Схема раскроя по квадрату (рис. 5):

Анализ

схем раскроя показывает, что наиболее рациональной является схема раскроя по

квадрату из прямоугольного листа с габаритами B

x H

равными 700 х 622 мм, т.к. ![]()

Для дальнейших расчетов принимаем данную схему раскроя полосы (схему Б).

4.4. Раскрой листового материала.

Резку листа на полосы нужно производить с таким расчётом, чтобы от него оставалось как можно меньше отходов. При этом следует учитывать, что расположить полосу на листе можно как продольном, так и поперечном направлениях.

Для определения

рационального способа раскроя листа рассмотрим лист с размерами – ![]() . Наиболее рациональным является

продольный раскрой листа на полосы. (рис. 7)

. Наиболее рациональным является

продольный раскрой листа на полосы. (рис. 7)

Рис. 7. Продольная схема раскроя листа.

Рассчитываем коэффициент раскроя листа по формуле [2]:

,

(6)

,

(6)

где ![]() – число деталей в листе,

– число деталей в листе,

![]() – ширина листа,

– ширина листа,

![]() – длина листа.

– длина листа.

![]() , (7)

, (7)

где

![]() – число полос в листе,

– число полос в листе,

![]() –

число деталей в полосе.

–

число деталей в полосе.

Количество полос в листе:

, принимаем

, принимаем ![]()

Величину некратности листа:

![]() .

.

Количество деталей в полосе:

принимаем

![]() , поскольку мы используем схему

раскроя по квадрату.

, поскольку мы используем схему

раскроя по квадрату.

Количество деталей в листе:

![]() .

.

Коэффициент раскроя листа:

.

.

5. Выбор рационального варианта технологического процесса изготовления детали и его разработка.

Методом холодной штамповки детали могут быть изготовлены различными способами. Однако длительность подготовки производства и высокая стоимость штампов требуют тщательного обоснования выбранного варианта технологического процесса.

Рассматриваемые варианты технологических процессов должны быть тщательно проанализированы по технологическим, экономическим, организационным показателям.

Вариант 1:

1)

Резка

листа ![]() на прямоугольные заготовки BxH = 700 x 622 мм.

на прямоугольные заготовки BxH = 700 x 622 мм.

2) Вырубка заготовок (схема раскроя по квадрату).

3) Пробивка центрального отверстия, двух отверстий Æ13 мм, трёх отверстий Æ14 мм, отверстия Æ20 мм и овального отверстия.

4) Гибка боковых кромок на угол 90° с радиусом гиба, равным 7 мм.

Рассчитаем угол пружинения при гибки [1]:

(8)

(8)

Где ![]() - угол пружинения;

- угол пружинения;

![]() - предел текучести, для стали 08кп

- предел текучести, для стали 08кп ![]()

![]() - модуль упругости для стали 08кп

- модуль упругости для стали 08кп ![]() ;

;

![]() - радиус гибки

- радиус гибки ![]()

![]() - толщина материала,

- толщина материала, ![]() ;

;

![]() - угол участка (для всех участков

принимаем

- угол участка (для всех участков

принимаем ![]() ).

).

Значит гибку

будем производить с учетом пружинения ![]() .

.

Во втором варианте для повышения экономичности и рациональности тех. процесса рассмотрим совмещённые операции.

Вариант 2:

1) Резка листа ![]() на прямоугольные зоготовки BxH = 700 x 622 мм.

на прямоугольные зоготовки BxH = 700 x 622 мм.

2) Вырубка заготовок (схема раскроя по квадрату) и пробивка центрального отверстия, овального отверстия, 2-х отверстий Æ13 мм, 3-х отверстий Æ14 мм и отверстия Æ20 мм.

3) Гибка (в двух ручьевом штампе).

Проанализировав предложенные варианты по технологическим, экономическим и организационным факторам, принимаем вариант 2.

5.1. Определение усилия резки листа на полосы.

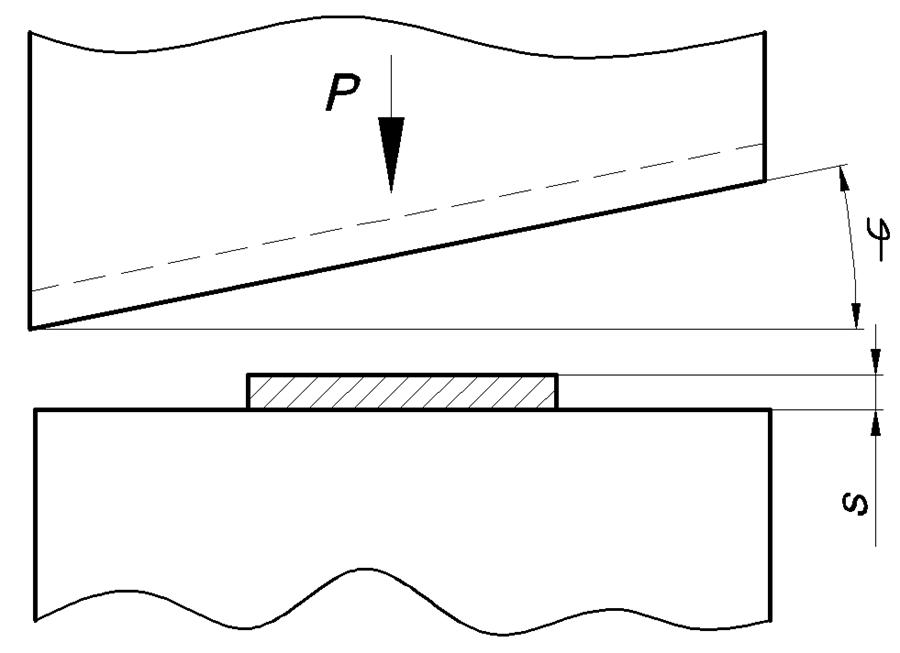

Для резки листа на полосы принимаем гильотинные ножницы (рис. 8).

Рис. 8. Схема

резки листа на гильотинных ножницах

Рис. 8. Схема

резки листа на гильотинных ножницах

Определяем усилие резки ([3]):

, (9)

, (9)

где ![]() –

толщина материала;

–

толщина материала;

![]() – угол створа ножниц [

– угол створа ножниц [![]() ];

];

![]() – сопротивление срезу [

– сопротивление срезу [![]() ].

].

Для стали марки

08кп, толщиной ![]() ,

, ![]() ([2]

стр.57 табл.10).

([2]

стр.57 табл.10).

.

.

Полное усилие резки принимаем:

![]()

(учитывается наличие изгиба при резке, неравномерность толщины материала и затупление режущих кромок ножей).

![]() , принимаем

, принимаем ![]() .

.

5.2. Определение усилия при совмещенной вырубке – пробивке исходной заготовки.

Суммарное усилие вырубки и пробивки :

![]() (10)

(10)

где ![]() - суммарное

усилие при вырубке заготовки;

- суммарное

усилие при вырубке заготовки;

![]() - суммарное

усилие при пробивке отверстий.

- суммарное

усилие при пробивке отверстий.

Суммарное усилие вырубки с учётом затупления режущих кромок находим по формуле [4]:

, (11)

, (11)

где ![]() –

технологическое усилие;

–

технологическое усилие;

![]() – усилие снятия отхода с пуансона;

– усилие снятия отхода с пуансона;

![]() – усилие проталкивания детали сквозь

матрицу;

– усилие проталкивания детали сквозь

матрицу;

![]() – коэффициент, учитывающий

затупление режущих кромок (

– коэффициент, учитывающий

затупление режущих кромок (![]() ), принимаем

), принимаем ![]()

Технологическое усилие в штампах с параллельными (нескошенными ножами) режущими кромками [4]:

![]() , (12)

, (12)

где ![]() –

периметр контура вырубки;

–

периметр контура вырубки;

![]() – толщина материала;

– толщина материала;

![]() – сопротивление срезу.

– сопротивление срезу.

![]()

Усилие снятия отхода с пуансона находим по формуле:

![]() , (13)

, (13)

где

![]() – технологическое усилие;

– технологическое усилие;

![]() – табличный коэффициент, зависящий

от толщины и марки металла (0,03 – 0,05) , принимаем

– табличный коэффициент, зависящий

от толщины и марки металла (0,03 – 0,05) , принимаем ![]() ([1]

стр.61 табл.11), .

([1]

стр.61 табл.11), .

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.