![]() – расстояние между стойками (в

свету),

– расстояние между стойками (в

свету), ![]() ;

;

![]() – наибольший ход нижнего

выталкивателя,

– наибольший ход нижнего

выталкивателя, ![]() ;

;

Q– усилие прижима, тс;

![]() – усилие

нижнего выталкивателя,

– усилие

нижнего выталкивателя, ![]() ;

;

![]() – ширина окон в стойках,

– ширина окон в стойках, ![]() ;

;

![]() – высота окон в стойках,

– высота окон в стойках, ![]() ;

;

![]() – высота окон в стойках над уровнем

стола,

– высота окон в стойках над уровнем

стола, ![]() ;

;

А – технологическая работа, кгс·м;

![]() – габаритный размер пресса слева

направо,

– габаритный размер пресса слева

направо, ![]() ;

;

![]() – габаритный размер пресса спереди

назад,

– габаритный размер пресса спереди

назад, ![]() ;

;

![]() – высота над уровнем пола,

– высота над уровнем пола, ![]() ;

;

![]() – мощность электродвигателя главного

привода, кВт.

– мощность электродвигателя главного

привода, кВт.

Для гибки

элементов заготовок по 2-м ребрам ![]() (

(![]() ) выбираем открытый одностоечный

ненаклоняемый однокривошипный пресс ([6] стр.21 табл.4). Технологические

параметры приведены в табл. 4.

) выбираем открытый одностоечный

ненаклоняемый однокривошипный пресс ([6] стр.21 табл.4). Технологические

параметры приведены в табл. 4.

Таблица 4.

Технологические параметры открытого пресса простого действия КД1428

|

Модель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КД1428 |

630 |

10 |

100 |

90 |

530 |

800 |

80 |

260 |

280 |

290 |

1500 |

1800 |

3020 |

790 |

9,0 |

|

|

|

|

710 |

480 |

где ![]() –

наименьший ход внутреннего и наружного ползунов, мм;

–

наименьший ход внутреннего и наружного ползунов, мм;

![]() – наибольший ход внутреннего и

наружного ползунов, мм;

– наибольший ход внутреннего и

наружного ползунов, мм;

R – вылет, мм;

![]() – закрытая высота до рога, мм;

– закрытая высота до рога, мм;

![]() – регулирование положения стола, мм;

– регулирование положения стола, мм;

![]() – наименьшая высота стола над

уровнем пола, мм;

– наименьшая высота стола над

уровнем пола, мм;

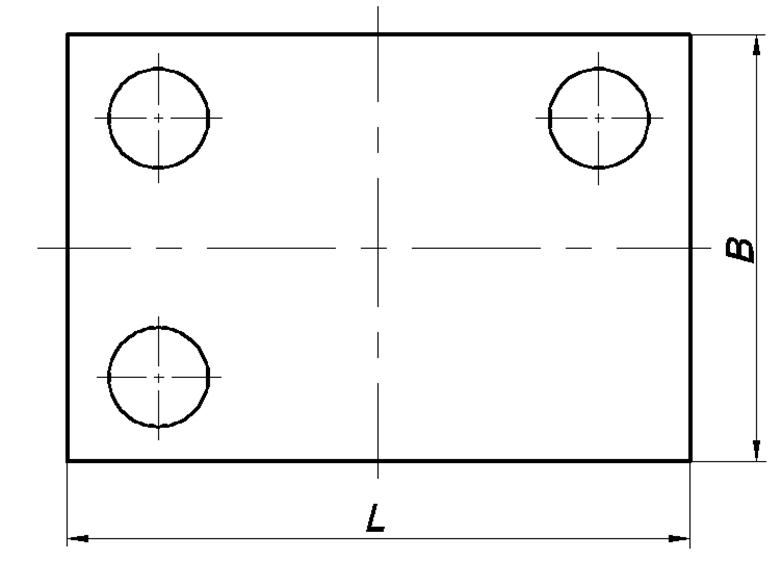

![]() – размер стола слева направо, мм;

– размер стола слева направо, мм;

![]() – размер стола спереди назад, мм.

– размер стола спереди назад, мм.

7. Установление типа штампа и его проектирование. Расчет исполнительных размеров пуансонов и матриц. Расчет деталей штампа на прочность

7.1 Выбор типа штампа

По технологическому признаку все штампы для листовой штамповки могут быть сведены в группы: простого, последовательного, совмещенного действия.

Штампы простого действия производят одну штамповочную операцию за один ход ползуна пресса. Они отличаются простой конструкцией и низкой стоимостью, поэтому находят применение в мелкосерийном и серийном производстве.

Штампы последовательного действия обеспечивают выполнение нескольких различных операций последовательно (до 15) за несколько ходов ползуна и шагов подачи. Штампы последовательного действия применяют в крупносерийном и массовом производстве при изготовлении деталей из лент.

Штампы совмещенного действия выполняют одновременно несколько технологических операций. Работа в штампах совмещенного действия выполняется за один ход ползуна пресса в пределах одного шага подачи. Эти штампы обеспечивают высокую производительность, точность и плоскостность штампованных деталей, поэтому нашли широкое применение в крупносерийном и массовом производстве. Производительность штампов совмещенного действия соизмерима с производительностью штампов последовательного действия, но точность размеров штампуемых изделий гораздо выше.

По конструктивному признаку штампы делят на две группы:

- штампы без направляющих устройств;

- штампы с направляющими устройствами.

Первая группа применяется в единичном и мелкосерийном производстве, вторая - в серийном, крупносерийном и массовом производстве.

Анализируя все выше перечисленное, для операции гибки детали будем использовать штамп простого действия с направляющими устройствами.

7.2 Определение закрытой высоты штампа

Высота штампа в нижнем (рабочем) положении называется закрытой высотой штампа. Она должна быть увязана с закрытой высотой пресса.

Закрытой высотой пресса называется расстояние от плиты до ползуна пресса в его нижнем положении при максимальном ходе и укороченной длине шатуна. Закрытая высота пресса указывает на предельную высоту штампа, который может быть установлен на данном прессе. Закрытая высота штампа должна находиться между наибольшей и наименьшей закрытой высотой пресса [1]:

Н2 = Н-М; (22)

где Н2 - наименьшая закрытая высота пресса;

Н - наибольшая закрытая высота пресса;

М - величина регулировки длины шатуна.

В большинстве случаев:

![]()

(23)

(23)

![]() (24)

(24)

где ![]() высота подштамповой плиты, мм;

высота подштамповой плиты, мм;

![]() величина регулировки

положения ползуна, ΔШ = 200 мм;

величина регулировки

положения ползуна, ΔШ = 200 мм;

![]() величина

регулировки положения стола, в нашем случае

величина

регулировки положения стола, в нашем случае ![]() , т.к.

пресс с неподвижным столом.

, т.к.

пресс с неподвижным столом.

![]()

![]()

![]()

Принимаем Ншт = 640 мм.

7.3 Выбор блока

Блоки - комплексы верхних и нижних оснований штампов, связанных направляющими устройствами.

Блоки подразделяются на индивидуальные, предназначенные для отдельных штампов; универсальные или групповые, предназначенные для установки различных сменных пакетов штампов.

Блоки, в зависимости от количества и схемы расположения направляющих устройств (колонки, втулки) могут быть без направляющих устройств и с направляющими устройствами. Иногда с целью обеспечения равномерного зазора при точной штамповке применяют круговую схему расположения направляющих устройств.

Количество направляющих узлов, а также схема их расположения функционально зависит от: толщины детали, размеров детали и штампа, способа установки заготовки и удаления готовой детали, массы пресса и его усилия.

При штамповке деталей толщиной менее 0,6 мм рекомендуется применять блоки с 3-мя либо с 4-мя направляющими узлами. При штамповки на блоке с узкими плитами рекомендуется применять осевое расположение направляющих узлов.

При использовании крупногабаритных штампов (детали средние и крупные) рекомендуется применять блоки с 2-мя, 3-мя, 4-мя направляющими устройствами независимо от толщины материала.

Учитывая все выше сказанное выбираем блок с

угловым расположением трех направляющих колонок

(рис. 9).

Учитывая все выше сказанное выбираем блок с

угловым расположением трех направляющих колонок

(рис. 9).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.