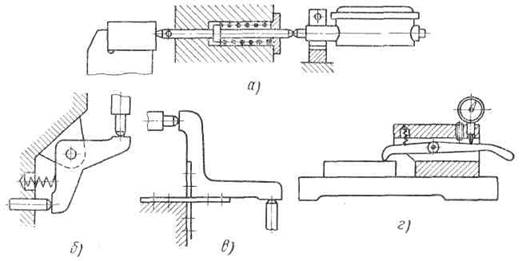

Рисунок 9 - Приклади допоміжних пристроїв

Специфічними є передавальні пристрої між контрольованим виробом і відліковим або граничним вимірником (індикатором, електроконтактним датчиком ).

Приклад простої конструкції цього пристрою показаний на рисунку 9а. Вимірник може бути винесений в зручне місце, що попереджає його від випадкових пошкоджень в процесі роботи, оскільки завдяки обмежуючим упорам хід штифта менше межі вимірювання індикатора. Для зміни напряму лінійного переміщення і передавального відношення служать передачі важелів (рисунок 9б).Ці передачі вмонтовують на циліндрових, конічних і кульових цапфах. Перевагою двох останніх конструкцій є можливість регулювання зазорів, що виникають в процесі зносу. Застосовується також підвіска важелів на плоских сталевих пружинах завтовшки 0,2— 0,3 мм (рисунок 9в). Ця система не вимагає регулювання, оскільки в процесі її роботи зносу не спостерігається. Якщо вимірювальний пристрій заважає установці і зняттю контрольованих виробів, то його забезпечують важелем для відведення (рисунок 9г) або виконують у вигляді поворотного (що відводиться) вузла.

Корпус контрольного пристосування є його базовою деталлю. Корпуси стаціонарних пристосувань виготовляють у вигляді масивної і жорсткої плити або корпусної деталі, на яку встановлюють основні і допоміжні деталі і пристрої. Корпуси виготовляють з сірого чавуну СЧ 12 або СЧ 15. Корпуси пристосувань для точних вимірювань необхідно піддавати старінню або відливати з чавуну, стійкого проти викривлення (СЧ 24 або СЧ 28).

Рисунок 10 - Схема індикаторного пристосування для перевірки співвісної двох отворів

ПРИКЛАДИ КОНТРОЛЬНИХ ПРИСТОСУВАНЬ

Найпростіша схема пристосування — з жорсткими граничними елементами для перевірки висоти уступів ступенчатой деталі, яку в процесі контролю пересувають по плиті уручну. Вимірювання починають від нижньої базової площини.

Схема пристосування з висувними граничними елементами була показана на рисунку 7; на цьому пристосуванні перевіряють розміри Н1, Н2 і Н3. Схема індикаторного пристосування для перевірки співвісної двох отворів дана на рисунку10. Контрольовану деталь 1 надягають на консольний порожнистий палець 2 і в процесі перевірки повертають рукою на один оборот. При ексцентриситеті малого отвору вимірювальний наконечник 3 передає рух через важіль 4 і штифт 5 на індуктор 6. На його шкалі відмічається подвоєна величина ексцентриситету.

|

|

Рисунок 11 - Схема перевірки розточувального пристосування по еталонній деталі

На рисунку 11 показана зразкова схема перевірки розміру Н у розточувального пристосування. Замість заготівки в пристосування встановлюють еталонну деталь, у якої розмір, що перевіряється, точно витриманий. Через направляючі (кондукторні) втулки пропускають еталонну скалку. Якщо у виготовленому пристосуванні відстань від площини установчих елементів до осі кондукторних втулок не відповідає розміру Н, то скалка не пройде через еталон.

Пристосування періодично оглядають і перевіряють. В умовах серійного виробництва пристосування періодично знімають з верстатів і здають на склад або зберігають у робочого місця. У цей час їх оглядають і перевіряють на точність. У масовому виробництві пристосування доводиться перевіряти на верстаті в перервах між змінами. Тут найбільш зручний спосіб контролю по еталонах. На крупних заводах періодична перевірка пристосувань здійснюється спеціальною групою працівників відділу технічного контролю (ОТК). Результати перевірки фіксують в картотеці. На основі періодичних оглядів і перевірок виявляється необхідність профілактичного і поточного ремонту, а також заміни зношених елементів і вузлів пристосувань. Нове контрольне пристосування проходить наладку, перевірку перед здачею в експлуатацію і періодичні перевірки на робочих і контрольних постах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.