При прийманні контрольні пристосування піддають повному метрологічному дослідженню. Його проводять, зіставляючи результати вимірювань деталей в пристосуванні з результатами вимірювання їх універсальними інструментами. Погрішності вимірювання аналізують і визначають стабільність роботи контрольного пристосування. На прийняте контрольне пристосування складають атестат, інструкцію для користування і карту періодичної перевірки.

Періодична перевірка контрольних пристосувань в процесі їх експлуатації здійснюється ОТК. Якщо парк пристосувань невеликий (не більш 100—150 шт.), перевірку звичайно здійснюють інспектора центральної вимірювальної лабораторії (ЦВЛ). Перевірку виробляють по спеціальній інструкції.

Рисунок 12 - Способи контролю вильоту вставного різця з розточувальної оправки:

а - контроль вильоту різця за допомогою накладного індикаторного пристрою: 1 - індикатор годинникового типу; 2 - втулка; З - щуп індикатора; 4 - вставний різець; 5 - призма; 6 - оправка;

б – контроль вильоту різця з оправки на контрольному стенді: 1 стояк;

2-рамка з ноніусом для попереднього налагодження; З - індикатор: 4 - держак індикатора; 5 - щуп індикатора; 6 - вставний розточувальний різець;

7 - розточувальна оправка; 5 - затискний гвинт; 9 - розрізна втулка;

10 - корпус стенда

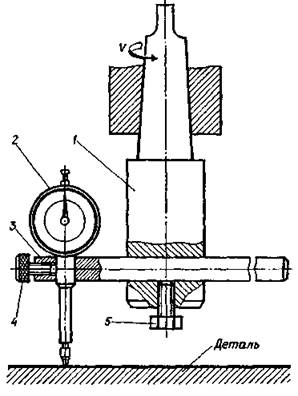

Рисунок 13 - Пристрій для контролю перпендикулярності площини свердління до осі шпинделя:

1- оправка; 2 ~ індикаторна головка;

З - висувна штанга; 4 - гвинт для затискування

індикаторної головки; 5 - гвинт для затискування штанги

Заготовки (деталі), закріплені на столі верстата прихватами або у пристрої, слід перевіряти на умову перпендикулярності за допомогою індикаторного пристрою, зображеного на рисунку 13.

|

|

Рисунок 14 - Засоби контролю глибини свердління:

а - лінійка; 6 - упорне насадне кільце

Рисунок 15 - Індикаторний центрошукач:

1 — кульковий щуп; 2 - кульковий хомутик щупа;

З - стержень; 4 - корпус; 5 - індикатор;

б - гвинтовий регулятор; 7 - планка;

8 - хвостовик (конус Морзе); 9 - гвинт стопора

Точне суміщення осі шпинделя з віссю раніше просвердленого отвору досягається за допомогою індикаторного центрошукача (рисунок 15) закріпленого у шпинделі. Кульковий щуп центрошукача вводять в отвір, включають шпиндель на повільне обертання і, маніпулюючи пристроєм (а для радіально-свердлильного верстата - хоботом і свердлильною головкою), домагаються повної нерухомості стрілки індикатора, після чого остаточно закріплюють пристрій (або фіксують положення хоботом чи свердлильною головкою).

|

Рисунок 16 - Схема вивіряння заготовки індикатором у разі закріплення в лещатах:

1 - лещата; 2 - стояк індикатора з магнітною основою; 3 - індикатор

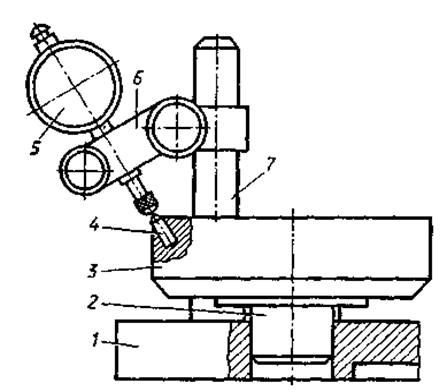

Рисунок 17 - Схема контролю биття вершин різців збірної фрезерної головки:

1 - основа пристрою; 2 - оправка;З — корпус фрезерної головки;

4— вставний різець (зубець); 5 - індикатор; 6- тримач індикатора;

7 – стояк

Торцеве і радіальне биття зубців фрезерної головки не повинно перевищувати 0,02 мм. Виліт вставних зубців (різців) із корпусу можна зрівняти, складаючи фрезу безпосередньо на фрезерному верстаті за методом "у слід". Спочатку, закріпивши один різець на чавунній пластині, зафіксованій у лещатах, прорізають канавку. Потім закріпляють другий різець, введений у попередньо прорізану канавку і т. д. Проте не завжди є можливість надати верстат для налагодження фрезерної головки. Раціональніше виконати складання поза верстатом, контролюючи биття зубців за допомогою індикатора (рисунок 17).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.