![]()

Вимірювальні пристрої контрольних пристосуваньділяться на граничні і відлікові. Особливу групу складають пристрої, що працюють за принципом нормальних калібрів.

Залежно від вимірювального пристрою вироби, що перевіряються, діляться на три категорії: годні, брак по переходу за нижню межу допуску і брак по переходу за верхню межу допуску. Як прості пристрої застосовують вбудовані в контрольні пристосування жорстко закріплені або висувні граничні елементи (скоби, пробки, щупи). Приклади таких пристосувань для контролю розмірів Н1, Н2 і Н3 деталі показані на рисунку 7. При наявності жорстко встановлених скоб деталь, що перевіряється, послідовно пересувається по плиті пристосування до окремих вимірників. Якщо деталь в процесі перевірки повинна залишатися нерухомою, то застосовують висувні граничні елементи (рисунок 7а). Вказаними пристроями користуються при порівняно грубих допусках з висувними граничними елементами на розмір, що перевіряється, — для жорстких граничних елементів не вище за 3-й клас точність, а для висувних — не вище 4-го. Для контролю розмірів заготівок з точністю 0,2 мм іноді застосовують ступінчасто-стрижньові глибиноміри (рисунок 7б). Придатність виробу перевіряють по положенню верхнього торця стрижня, який повинен знаходитися між сходинками а і б.

Рисунок 7 - Схема контрольного пристосування з висувними граничними елементами

Широке поширення набули також електроконтактні датчики; їх застосовують в контрольних пристосуваннях і контрольно-сортувальних автоматах.

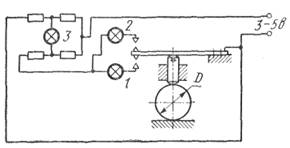

Схема контрольного пристосування з електроконтактним датчиком для одновимірного контрольного пристосування приведена на рисунку 8. Якщо розмір D, що перевіряється, знаходиться в полі допуску, то лампи 1 і 2 не спалахують. Якщо розмір D менше мінімально допустимого, замикаються нижні контакти і спалахує лампа 1. При більшому максимально допустимому розмірі спалахує лампа 2. Лампа 3 спалахує при розмиканні обох контактів, тобто коли деталі годні. Опори цієї мостикової схеми підібрані так, що при замиканні одного з контактів лампа 3 гасне. Таким чином, на будь-якій стадії роботи пристосування горить одна з трьох ламп. Несправність схеми і перегорання ламп виявляється по відсутності світла. Електроконтактні датчики зручні для багатовимірних контрольних пристосувань світлофорного типу.

Рисунок 8 - Схема контрольного пристосування з електроконтактним датчиком

Вони забезпечують підвищення продуктивності і полегшують працю контролерів. Технічні вимоги на датчики регламентовані ГОСТом 3899. Випускають граничні датчики і амплітудні для контролю відхилень форми і розташування поверхонь деталей.

Випускаються також багатоконтактних датчиків для сортування деталей на розмірні групи. Електричні схеми включення електроконтактних датчиків бувають з силовим і сітковим контактом. Недолік датчиків першого типу — пониження точності роботи через підгоряння контактів. Для підвищення надійності роботи датчиків їх контакти виконують з вольфраму і включають в ланцюг низької напруги (3—5 В). Датчики настроюють і періодично перевіряють по еталону.

Датчики другого типу не мають відміченого недоліку: вони працюють довго і стійко. Електроконтактні датчики забезпечують точність вимірювання ±1 мкм (1-й клас) і ±3 мкм(2-й клас); така точність зберігається до 25 000 вимірювань без регулювання датчиків. Межа вимірювання 1 мм, а сила вимірювання 0,1—0,2 кГ.

Для відлікових вимірників звичайно використовують індикатори з передачами важеля або зубчатої. Індикатори годинного типу (ГОСТ 577—60) мають ціну розподілу 0,01 мм і випускаються з межами вимірювання 0—5 або 0—10 мм. Малогабаритні індикатори мають звужені межі вимірювання 0—2 або 0—3 мм. Сила вимірювання на початку і кінці ходу коливається від 0,08 до 0,2 кГ.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.