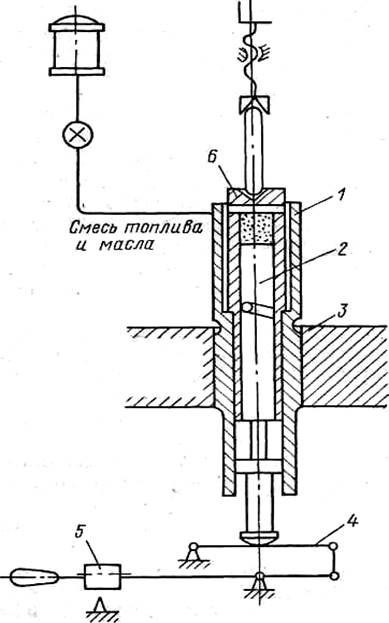

Для решения о возможности использования плунжерных пар их подвергают испытанию на гидравлическую плотность при помощи специальной установки (рисунок 1.3.1.1). Испытуемая пара 2 с помощью технологической втулки 1 закрепляется в корпусе 3 таким образом, чтобы плунжер своим сферическим концом опирался на нагрузочный рычаг 4. Перед опрессовкой рабочую полость плунжерной пары заполняют смесью дизельного топлива и масла, затем несколькими ходами плунжера удаляют воздух и полость уплотняют прокладкой 6, притертой к торцу втулки.

Давление испытания создается плунжером, который нагружается через систему рычагов падающим грузом 5 определенной массы. Сценка точности производится по времени падения груза из начального положения до момента его быстрого перемещения, вызываемого положением плунжера, когда верхняя отсечная кромка винтовой канавки откроет нижнюю кромку всасывающего отверстия во втулке.

|

1 - технологическая втулка; 2 - испытуемая пара;

3 – корпус; 4 - нагрузочный рычаг; 5 – падающий груз; 6 – прокладка.

Рисунок 1.3.1.1 – Стенд для испытания плунжерных пар

При получении неудовлетворительных результатов плунжерные пары перекомплектовывают. Для этого отбирают отбракованные по испытаниям плунжеры и втулки, не имеющие продольных рисок; пары комплектуют, придерживаясь правила, чтобы плунжер входил во втулку не более чем на 1/4 своей рабочей поверхности.

Доводку скомплектованных пар производят на доводочной бабке при частоте вращения плунжера 2,5—4,0 с-1 с использованием доводочной пасты, основным компонентом которой является окись алюминия. После доводки плунжерные пары вновь подвергают испытаниям на плотность.

При наличии трещин, сколов, глубоких рисок и задиров на втулке и плунжере они окончательно бракуются.

Износ нагнетательного клапана топливных насосов сводится к нарушению герметичности посадки клапана в седле, проверку которой при дефектации выполняют на специальной установке сжатым воздухом при давлении 0,3—0,4 МПа. Качество уплотнения определяют по отсутствию пузырьков воздуха в сосуде с жидкостью, подсоединенном к проверяемому клапану. При наличии пузырьков клапанную пару притирают пастами из окиси хрома и алюминия и повторно испытывают. Притирку клапанов производят на доводочной бабке. Качество притирки предварительно проверяют осмотром. Контактные фаски у клапана и седла при удовлетворительной притирке должны иметь однотонный матовый цвет, а их ширина не должна превышать 0,4 мм.

После проведения ремонтных работ насосы обкатывают и регулируют на стенде. Определяют момент подачи топлива, работу при нулевой подаче и равномерность подачи топлива.

От правильного начала подачи топлива во многом зависит эффективность работы двигателя. Если у топливного насоса начало подачи топлива наступает, когда верхний торец плунжера при движении вверх перекроет верхнюю кромку всасывающего отверстия во втулке, то этот момент фиксируется совпадением контрольных рисок на стакане толкателя плунжера и в районе смотрового окна корпуса насоса.

При замене определенных деталей насоса или их износе ранее нанесенные риски в момент начала подачи топлива могут не совпадать. Для проверки совпадения применяют специальное приспособление — моментоскоп. Перед проверкой насос прокачивают дизельным топливом до полного удаления воздуха из системы стенда. Затем устанавливают зубчатую рейку насоса в положение максимальной подачи топлива, после чего отсоединяют нагнетательную трубу и вынимают нагнетательный клапан. Моментоскоп подсоединяют к штуцеру клапана. Установив плунжер в нижнее положение, заполняют топливом полость над ним и трубку моментоскопа. При движении плунжера вверх в момент перекрытия его кромкой верхней кромки всасывающего отверстия во втулке мениск топлива в трубке начнет подниматься. Контрольные риски при этом должны совпадать. Операцию повторяют, добиваясь точности в фиксации момента начала подачи. В случае, если риски на стакане толкателя и в корпусе насоса не совпадают, насос необходимо разобрать, нанести на кромку смотрового окна новую риску и повторить проверку.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.