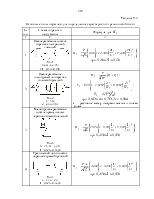

ГЛАВА 8. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ НАЛИЧИИ ДЕФЕКТОВ

8.1. Дефектность материалов и конструкций

Одним из основных допущений, используемых для описания физических свойств материалов, является гипотеза об их сплошности. При этом предполагается, что материал обладает идеальной структурой, является однородным и изотропным. Реальные конструкционные материалы имеют сложное неоднородное строение, их структура содержит микродефекты и несовершенства, характер которых определяется химическим составом, технологией изготовления, металлургическими и другими факторами. Многолетний опыт создания и эксплуатации машин, конструкций, инженерных сооружений показал, что при их изготовлении практически невозможно исключить образование технологических дефектов таких как:

· дефекты качества металла, листового и профильного проката, литых и прессованных заготовок, используемых при изготовлении металлоконструкций;

· дефекты изготовления и монтажа, связанные с нарушением технологических норм и правил производства работ;

· дефекты сварных соединений.

Низкое качество стали, явилось причиной 10-12% всех аварий конструкций. Эту группу разрушений составляют случаи применения металлопроката с явными признаками брака (наличие дефектов типа усадочной рыхлости, расслоя, раковин, плен, неметаллических включений и т. д.), несоответствие марки стали условиям работы, низкое сопротивление стали хрупким разрушениям, применение проката с заниженными характеристиками механических свойств. Недостаточная прочность основного металла из-за наличия в нем локальных дефектов металлургического производства дает до 5% отказов металлоконструкций.

Качество изготовления и монтажа стальных конструкций регламентируется СНиП. Однако нарушения технологии изготовления конструкций, правил монтажных работ, отсутствие надлежащего дефектоскопического контроля приводят к тому, что производственные и монтажные дефекты оказываются причинами ~40% отказов. Основными дефектами изготовления являются: отклонения геометрических размеров от проектных, непрямолинейность элементов, низкое качество соединений, нарушение сплошности и изменение свойств металла. К дефектам монтажа относятся: отклонение элементов конструкций от проектного положения, искривления и прогибы элементов вследствие механических воздействий при транспортировке и монтаже, низкое качество монтажных соединений и т.д.

Дефекты металлопроката, изготовления и монтажа конструкций обычно являются причинами и очагами развития эксплуатационных повреждений. Все повреждения металлических конструкций могут быть разделены на пять основных групп: 1) нарушение сплошности металла - трещины, разрывы, расслоения; 2) искажение геометрической формы - искривления, погнутости; 3) нарушение работы соединений - разрушение отдельных болтов, заклепок, сварных швов; 4) отклонение конструкций от проектного положения; 5) коррозионные повреждения и растрескивание под воздействием нагрузок и внешней среды.

Степень опасности технологических дефектов и эксплуатационных повреждений зависит от типа конструкции, режимов нагруженности, напряженно-деформированного состояния поврежденных элементов. Наиболее опасными являются дефекты типа трещин (подрезы, непровары, горячие и холодные сварочные трещины и т.д.) от которых, наряду с зонами конструктивной и технологической концентрации (отверстия, выточки, сварные швы и т.д.), происходит развитие магистральных трещин до момента окончательного разрушения. На определенных стадиях развития трещин статического, циклического, коррозионно-механического характера несущая способность деталей машин и элементов конструкций может сохраняться на допустимом уровне, а их долговечность с трещинами может составлять от 10 до 80 % от общей долговечности.

8.2. Задачи механики разрушения

Наличие технологических дефектов и эксплуатационных трещин в элементах

конструкций является одним из основных факторов, приводящих к разрушению.

Данное обстоятельство требует учета влияния дефектности на прочность и несущую

способность на стадиях проектирования и эксплуатации конструкций. При

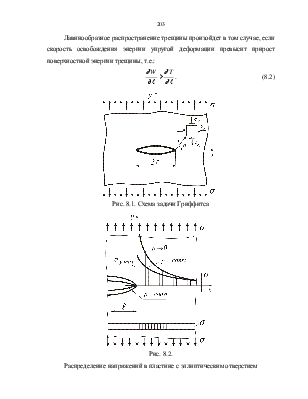

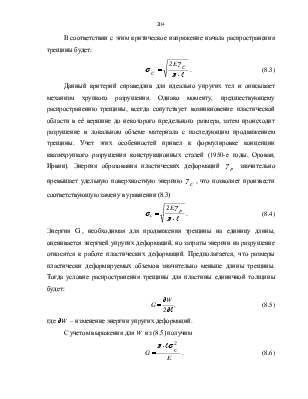

проведении расчетов ЭК реальные дефекты и трещины, имеющие сложные геометрические

формы и траектории развития, представляются в виде тонких полостей (разрезов) с

прямыми берегами и малым радиусом кривизны в вершине разреза (![]() ).

).

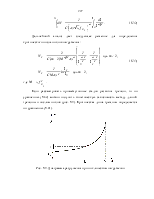

При анализе предельных состояний тел с трещинами, исследованиях процессов разрушения первостепенным является определение напряженно-деформированного состояния в зоне трещин при упругих и упругопластических деформациях и формулировка на этой основе критериев разрушения. Данные вопросы являются предметом относительно новой дисциплины - механики деформирования и разрушения, сформировавшейся в последние десятилетия как составная часть механики деформируемого твердого тела.

Методы механики разрушения позволяют решать следующие основные задачи:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.