В миллиметрах

|

Обозначение чертежа |

Dнд |

dнд |

Dop |

Hp |

|

1А1513-00-00 |

62 66 72 |

32 |

10 – 26 11 – 20 12 – 14 |

4 6 8 |

|

1А1513-00-00-01 |

78 84 90 |

32 |

13 – 29 14 – 23 15 – 17 |

6 8 10 |

|

1А1513-00-00-02 |

96 102 108 |

45 |

16 – 32 17 – 26 18 – 20 |

8 10 12 |

|

1А1513-00-00-03 |

114 120 126 128 |

50 |

19 – 35 20 – 29 21 – 23 22 – 28 |

10 12 – 13 14 – 15 15 |

Для накатки труб при Dор > 25 мм рекомендуются материалы из алюминиевых сплавов.

Частота вращения валков, об/минКрутящий момент на валках, кГс ´ мУгол наклона валков, градус Наружный диаметр трубы, мм Диаметр трубы по основанию ребер, мм Наибольшая высота ребра, мм Наибольший наружный диаметр трубы, мм Мощность электродвигателя клети 4А250М8, кВтЧастота вращения вала двигателя, об/мин Передаточное число механической передачи Емкость эмульсионного бака, м3 Расход воздуха, м3/час Максимальная потребляемая мощность, кВт Габариты стана, мм |

225; 270; 300; 370; 550 17.5 – 30.0 0 – 6 15 – 35 12 – 25 15 58 25; 28; 37 717; 990; 1435 2.65 и 3.26 0.65 4 75 17300 ´ 4100 ´ 2200 |

Технология накатки отработана и применяется предприятиями при накатке ребер на биметаллических трубах, в которых в качестве несущего элемента используется стальная труба, размещенная внутри алюминиевой или медной трубы. В производстве масляных радиаторов для автомобилей и тракторов используется монометаллическая алюминиевая труба. Технология накатки и накатной инструмент несколько отличается от общепринятой технологии при накатке труб из биметаллических материалов.

На Сумском АО «Промтрансэнерго» был внедрен новый модернизированный накатной стан (рисунок 1), предназначенный для получения ребер по всей длине монометаллической алюминиевой трубы.

В основу технологии накатки ребер на трубах положено процесс пластического деформирования и глубокой вытяжки материала трубы с помощью трех валков-калибров, расположенных на оправке под углом 120° к образующей трубы. При этом оси валков наклонены к оси заготовки трубы под углом, равным углу подъема винтовой линии по срединному диаметру профиля оребрения.

Валки состоят из комплекта дисков-калибров переменного профиля, образующих в сборе систему калибров.

В качестве несущего элемента при накатке монометаллической трубы используется дорн. Перед накаткой трубы в ее полости отверстия размещают дорн, а затем подают ее в зону накатной головки.

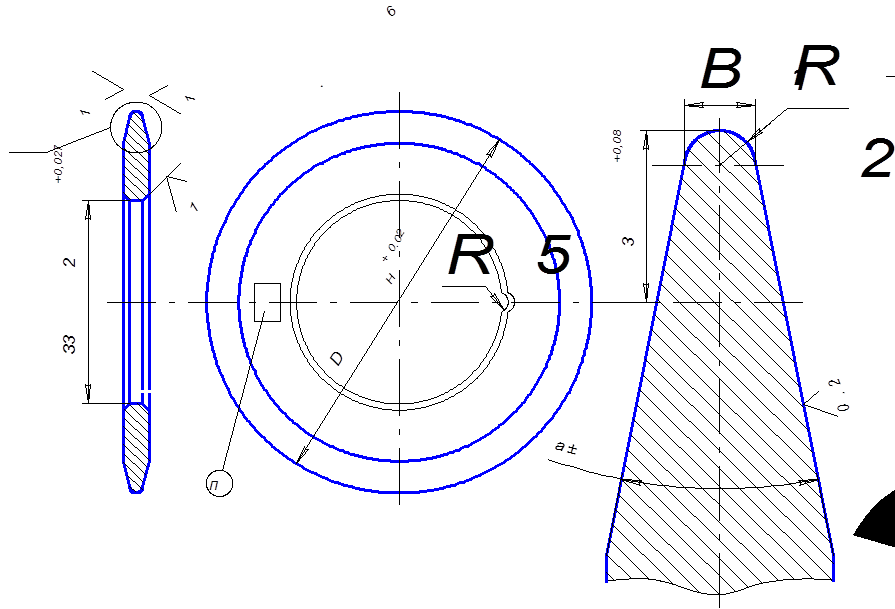

Для накатки ребристых труб используются валки с кольцевыми калибрами (рисунок 2.2) переменного профиля. Размеры кольцевых калибров приведены в таблице 2.

Приступая к настройке стана на необходимый размер оребрения трубы, необходимо, прежде всего, проверить взаимное расположение установочных баз для настройки валков в осевом направлении. Установочными базами для осевой настройки являются: бурты на валах рабочих валков. Проверку взаимного расположения указанных баз необходимо производить при «нулевом» значении угла наклона осей валков (угла подачи). При «нулевом» положении баз торцы буртов валов всех трех валков должны находиться в одной плоскости.

Проверка «нулевого» положения осевых установочных баз производиться при помощи втулок, имеющих одинаковую длину и насаживаемых на валы до упора в торец валка, путем прикладывания к торцам втулок линейки или угольника и измерения зазора.

|

Размеры дисков, мм |

Угол, a° |

Маркировка |

Количество дисков на валках, шт. |

||||

|

Dн |

В1 |

В2 |

Вал 1 |

Вал 2 |

Вал 3 |

||

|

65.0 |

1.2 |

1.83 |

12 |

А |

1 |

1 |

1 |

|

65.5 |

1.2 |

1.83 |

12 |

Б |

1 |

1 |

1 |

|

65.75 |

1.2 |

1.83 |

12 |

В |

1 |

1 |

1 |

|

66.0 |

1.2 |

1.83 |

12 |

Г |

1 |

1 |

1 |

|

66.25 |

1.2 |

1.83 |

12 |

Д |

1 |

1 |

1 |

|

66.5 |

1.2 |

1.83 |

12 |

Е |

1 |

1 |

1 |

|

66.75 |

1.2 |

1.83 |

12 |

Ж |

1 |

1 |

1 |

|

67.0 |

1.2 |

1.777 |

11 |

З |

1 |

1 |

1 |

|

67.25 |

1.2 |

1.730 |

10 |

И |

1 |

1 |

1 |

|

67.5 |

1.25 |

1.722 |

9 |

К |

1 |

1 |

1 |

|

67.75 |

1.3 |

1.720 |

8 |

Л |

1 |

1 |

1 |

|

68.0 |

1.35 |

1.717 |

7 |

М |

1 |

1 |

1 |

|

68.25 |

1.4 |

1.714 |

6 |

Н |

1 |

1 |

1 |

|

68.5 |

1.45 |

1.764 |

6 |

О |

1 |

1 |

1 |

|

68.75 |

1.5 |

1.783 |

5° 30' |

П |

1 |

1 |

1 |

|

69.0 |

1.6 |

1.862 |

5 |

Р |

1 |

1 |

1 |

|

69.0 |

1.7 |

1.935 |

4° 30' |

С |

1 |

1 |

1 |

|

69.0 |

1.8 |

2.010 |

4 |

Т |

1 |

1 |

1 |

|

69.0 |

1.9 |

2.083 |

3° 30' |

У |

2 |

2 |

2 |

|

69.0 |

2.0 |

2.156 |

3 |

Ф |

2 |

2 |

2 |

|

69.0 |

2.1 |

2.256 |

3 |

Х |

3 |

3 |

3 |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.