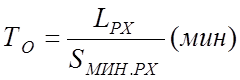

(2.29)

(2.29)

где: SМИН РХ – рабочая минутная подача, мм/мин;

LРХ – длина рабочего хода инструмента, мм.

Длина рабочего хода инструмента находинся по формуле:

LРХ = l0 + l1 + l2 + l3 (мм) (2.30)

где: l0 = 8 мм – длина обрабатываемой поверхности;

l1 = 6 мм – длина подвода РИ;

l2 = 3,6 мм – длина врезания РИ (»0,3 × dСВЕРЛА)

l3 = 5,4 мм – длина перебега ПИ.

LРХ =8+6+3,6+5,4 = 23 (мм).

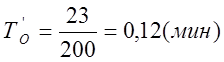

Основное время на обработку одного отверстия :

Поскольку отверстий 5, то основное время на обработку всех отверстий равно:

ТО=5×0,12=0,6 (мин)

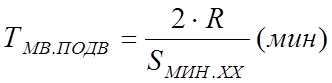

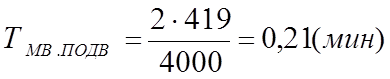

Величина быстрого подвода РИ с учетом высоты приспособления и вылета инструмента равна R=419 мм.

Длина холостого хода определяется по теореме Пифагора:

![]()

![]()

![]()

![]()

Суммарная длина рабочего хода равна:

LХХ=85+120,2×3+64+82=592 (мм)

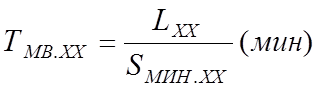

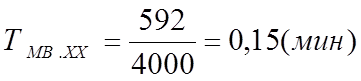

Машиновспомогательное время состоит из времени перемещений между отверстиями (ТМВ ХХ) и времени подвода-отвода инструмента (ТПОДВ):

ТМВ = ТМВ ХХ + ТМВ ПОДВ (мин) (2.31)

(2.32)

(2.32)

(2.33)

(2.33)

По вышеприведенным формулам нахожу:

ТМВ =0,15 + 0,21 = 0,36 (мин)

ТЦА=0,6 + 0,36 = 0,96 (мин)

7. Вспомогательное время на операцию определяется по [ ], К.13-16.

Вспомогательное время включает в себя время на установку-снятие детали (ТВ УС), время на измерения (ТВ ИЗ) и время связанное с операцией (ТВ ОП):

ТВ= ТВ УС+ ТВ ИЗ + ТВ ОП (мин) (2.34)

ТВ УС =0,2 мин; ТВ ИЗ =0,07×5=0,35 (мин); ТВ ОП =0,82 мин;

ТВ=0,2 + 0,35 + 0,82 = 1,37 (мин)

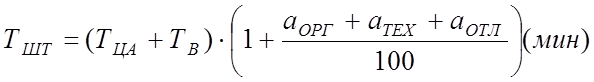

Время на орг.тех. обслуживание станка и личные надобности

aОРГ + aТЕХ + aОТЛ составляет 7% от оперативного времени.

8. Определение штучного и штучно-калькуляционнго времени.

Штучное время определяется по формуле:

(2.35)

(2.35)

ТШТ=(0,96+1,37)×(1+0,07)=2,49 (мин)

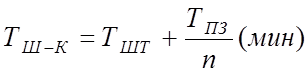

Подготовительно-заключительное время ([ ],К.24):

ТПЗ=4+5+2+2+4+1,5+0,3+0,5+0,7+1,0+2,5+0,2=23,7 (мин).

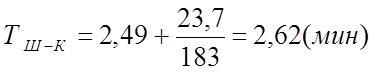

Штучно-калькуляционное время определяется по формуле:

(2.36)

(2.36)

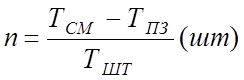

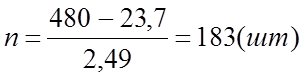

где: n – количество деталей в сменной партии.

(2.37)

(2.37)

где: ТСМ – время смены (480 мин).

.

.

Режимы резания на оставшиеся операции приведены в таблице 2.12.

Таблица 2.12 Сводная таблица режимов резания.

|

Номер операции |

t |

So |

Sмин |

n |

V |

|

мм |

мм/об |

мм/мин |

об/мин |

м/мин |

|

|

015 Установ 1: РИ1 РИ2 Установ 2: РИ1 |

2 2 2 |

1,2 0,7 1,2 |

- - - |

160 500 160 |

115,6 195 115,6 |

|

020 РИ1 РИ2 |

2 4 |

1,2 0,5 |

- - |

315 800 |

201,9 256,3 |

|

025 РИ1 РИ2 РИ3 РИ4 |

1,5 0,5 1,5 1 |

0,7 0,5 0,7 0,7 |

- - - - |

400 1000 500 630 |

251,3 441,4 204,2 257,3 |

|

030 |

8 |

- |

144 |

1000 |

25,1 |

|

035 |

6 |

- |

200 |

800 |

30,16 |

7.3. Составление управляющих программ для станков с ЧПУ и заполнение карт кодирования информации.

Управляющие программы составлены для следующих операций:

- 020 – Токарная с ЧПУ 16К20Т1 СЧПУ «Электроника НЦ-31»;

- 025 – Токарная с ЧПУ 16К20Т1 СЧПУ «Электроника НЦ-31»;

- 035 – Сверлильная с ЧПУ 2Р135-Ф2-1 СЧПУ «2П32-3».

Карты кодирования информации приведены в приложениях.

2.8 Проектирование режущего инструмента

Для расчета режущего инструмента принимаю резец токарный проходной упорный правый, который используется на операции 020 Токарной с ЧПУ и некоторых других операциях.

Исходные данные для расчета:

Геометрические параметры резца:

- форма пластины – триугольная, плоская с фаской;

- способ крепления пластины – клином;

- углы в плане j=93°, j1=7°;

- передний угол g=10°, задний угол a=6°;

- радиус вершины пластины rВ=1,0 мм;

- угол наклона главной режущей кромки l=0°;

- ширина фаски f=0,5 мм.

Материал заготовки – Ст3пс ГОСТ 380-88, временное сопротивление разрыву sВ=400 МПа, твердость HB 124.

На рассматриваемой операции при обработке данным инструментом следующие режимы резания: D=204 мм, t=2 мм, S=1,2 мм/об, v=201,9 м/мин.

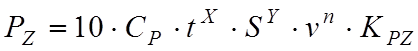

По исходным данным определяется главная составляющая силы резания ([ ], т.2, с.271, табл.9,10,22,23):

(Н)

(2.38)

(Н)

(2.38)

CP=300; x=1,0; y=0,75; n= - 0,15;

Поправочный коэффициент:

KPZ=KMP×KjP×KgP×KlP×KrP (2.39)

KPZ=0,65×0,89×1,0×1,0×0,93 = 0,538

![]() .

.

Сечение срезаемого слоя:

F=t×S=2×1=2 (мм2)

Пользуясь [ ],табл.35 при F=2 мм2 и станке 16К20 выбранная высота резца 25мм. При этом диаметр описанной окружности пластины 18 мм.

Основные размеры резца по ГОСТ 26611-85*:

- рабочая высота резца h=25 мм;

- ширина корпуса резца b=20 мм;

- высота корпуса резца h1=29 мм;

- длина резца L=140 мм.

Материалы резца:

- корпус – Сталь 40Х (42 – 46,5 HRCЭ, оксидировать);

- пластина – Т5К10, форма I;

- клин, штифт – Сталь 45 (оксидировать);

- винт – Сталь 45 (головки винта термообработать до 32-37 HRCЭ)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.