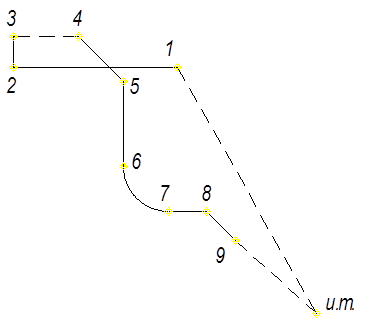

Описание траектории движения РИ 4:

Из исходной точки резец перемещается на ускоренной подаче в точку 1 для окончательной обработки отверстия d76+0,3 мм (точки 1 – 2), глубина резания 1 мм. Затем резец отходит от детали (точка 3) и перемещается в точку 4, откуда начинается непрерывная окончательная обработка внутреннего торца с глубиной резания 1 мм (точки 5 – 6) и галтели с глубиной резания 0,5 мм (точки 6 – 7). Для снятия заусенцев обрабатываются фаски 4-5 и 8-9. После обработки резец уходит из точки 9 на ускоренной подаче в исходную точку (рисунок 2.7).

Траектория движения РИ4

Рисунок 2.7

2.7.2 Выбор режимов резания и нормирование одной операции техпроцесса (с ЧПУ). Сводная таблица режимов резания на всех операциях.

Для расчета режимов резания и нормирование выбрана сверлильная с ЧПУ операция 035. На данной операции последовательно сверлятся 5 отверстий d12 мм с фасками 1х45°.

1. Паспортные данные станка с ЧПУ модели 2Р125Ф2-1:

- размеры стола, мм: 630х400;

- вертикальное перемещение шпинделя, мм: 560;

- частота вращения шпинделя, об/мин:

31,5; 45; 63; 90; 125; 180; 250;

355; 500; 710; 1000; 1400;

- рабочие подачи по оси Z, мм/мин:

10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80;

100; 125; 160; 200; 250; 315; 400; 500;

- ускоренное перемещение рабочих органов, мм/мин: 4000;

- наибольшая сила, допускаемая прочностью

механизма станка, Н: 15000;

- мощность электродвигателя, кВт: 4;

- КПД: 0,81.

- емкость револьверной головки, позиций: 6;

- время автоматической смены инструмента, с: 3.

- сиситема ЧПУ – «2П32-3»

2. Операционный эскиз обработки детали приведен в РТК.

3. Схема базирования детали.

Вцелом деталь лишена 6 степеней свободы. Имеет место три технологические базы.

Торец d200 мм является установочной базой (точки 1,2,3). Она лишает деталь 3 степеней свободы: перемещения по оси Z и вращения вокруг осей X и Y. Это основная технологическая база. Она обеспечивает размеры фасок и перпендикулярность осей отверстий к установочной базе.

Наружная цилиндрическая поверхность d140 мм является двойной опорной базой (точки 4,5). Она лишает деталь двух степеней свободы: перемещения по осям X и Y. База обеспечивает выполнение размера R82 мм, симметричное расположение отверстий относительно оси детали.

Боковые поверхности паза 7х8 мм являются опорной базой (точка 6). Она лишает деталь проворота вокруг оси Z и обеспечивает правильное положение отверстий относительно предварительно профрезерованного паза.

Деталь устанавливается в специальном приспособлении по типу стакана. Зажим детали осуществляется штоком пневмопривода с быстросъемной шайбой.

На данной операции наблюдается принцип совмещения баз: измерительной базы В и двойной опорной технологической базы.

4. Маршрут обработки детали сводится к последовательному сверлению отверстий 1,2,3,4 и 5 d12 мм сверлом-зенковкой специальным. Диаметр сверла 12 мм, длина сверла 16 мм, диаметр зенковки 20 мм, угол 2j зенковки - 90°, конус Морзе №2. Вылет инструмента 58 мм. В качестве вспомогательного инструмента используется втулка переходная К2.349.000 ТУ2 035-560- . Мерительный инструмент – калибр-пробка специальный d12H14.

5. Выбор режимов резания.

Подача, мощность и осевая сила резания выбираются по [ ],К.46-51, поправочные коэффициенты - [ ],К.53.

Табличные значения:

- оборотной подачи – SОТ=0,2 мм/об;

- скорости резания – VТ=26,5 м/мин;

- осевой силы – PТ=2097 Н;

- мощности – NТ=0,68 кВт.

Поправочные коэффициенты:

KVМ =1,3; KNМ =1,3; KPМ =1,3; KSМ =1,3.

Корректировка табличных значений:

SО= SОТ × KSМ (мм/об) (2.21)

VР= VТ × KVМ (м/мин) (2.22)

P= PТ / KPМ (Н) (2.23)

N= NТ / KNМ (кВт) (2.24)

SО=0,2×1,3=0,26 (мм/об)

VР=26,5×1,3=34,45 (м/мин)

P=2097 / 1,3 = 1613 (Н)

N=0,68 / 1,3 = 0,52 (кВт)

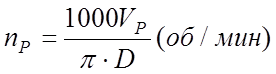

Число оборотов шпинделя определяется по формуле:

(2.25)

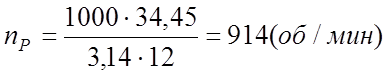

(2.25)

где D – диаметр сверла.

Принятое по станку значение оборотов n=800 об/мин.

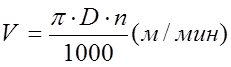

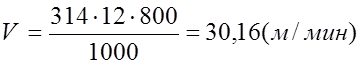

Фактическая скорость резания определяется по формуле:

(2.26)

(2.26)

Расчентая минутная подача определяется по формуле:

SМИН Р=SO×n (мм/мин) (2.27)

SМИН Р=0,26×800=208 (мм/мин)

Подача принятая по станку SМИН=200 мм/мин.

Проверка по мощности принятых режимов резания:

- максимальная осевая сила станка (15000 Н) значительно превышает расчитанную (1613 Н), следовательно выбранная подача допустима;

- мощность станка (4 кВт) даже с учетом КПД (0,81) значительно выше расчитанной (0,52 кВт), следовательно расчитанная скорость резания допустима.

6. Определение времени цикла автоматической работы станка по УП.

Время цикла автоматической работы станка определяется по формуле:

![]() (2.28)

(2.28)

где: ТО – основное рабочее время станка, мин;

ТМВ – машиновспомогательное время, мин;

Основное рабочее время определяется по формуле:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.