|

Показатели |

Схема и проектное решение |

Сравнительная эффективность решения по схеме РОГ. % |

|

|

СОГ, рис. 5 |

РОГ, рис.6 |

||

Установочнаямощность, кВт Общая дробилок и гро- хотов ленточных кон- вейеров и пита- телей Удельная на 1 млн. т/г. на 1 т/ч на 1 дробилку |

6400 (100о/о) 3700 (58 о/о) 2700 (42 о/о) 400 2,91 533 |

5000 (100 о/о) 3700 (74 о/о) 1300 (26 о/о) 310 2,26 416 |

22,0 |

|

Объем зданий, м8 Общий На 1 млн. т/г На 1 дробилку |

143500 9000 12000 |

116400 7300 9700 |

19,0 |

|

Капитальные за- траты, тыс. руб. Общие оборудование а) дробилки и грохоты б) ленточные конвейеры и пи- татели строительная часть (включая галереи конвей- еров) На 1 млн. т/г На 1 дробилку |

7313 (100 о/о) 3713 (lOOо/о), (51 о/о) 2300 (62 о/о) 1413 (38 о/о) 3600 (49 о/о) 457 610 |

5660 (100 о/о) 2850 (100о/о), (50о/о) 2250 (79 о/о) 600 (21 о/о) 2810 (50 о/о) 354 472 |

22,5 |

В случаях применения схемы СОГ с большим, чем в схеме РОГ, фронтом грохочения или в предвидении возможного расширения его в процессе эксплуатации обязательно проектно-компоновочное решение с отдельным корпусом грохотов замкнутого цикла. Нецелесообразно проектное решение схемы СОГ с расположением грохотов над дробилками 3-й стадии. Фронт грохочения при этом в данной операции минимальный (на 33% меньше, чём в схеме РОГ), расширение его исключено, обслуживание грохотов затруднительно, быстрая замена невозможна.

Из комплексного анализа технологии, техники инженерных решений среднего и мелкого дробления следует, что при благоприятных физически; свойствах руды надлежит принимать прогрессивную экономическую схему дробления РОГ.

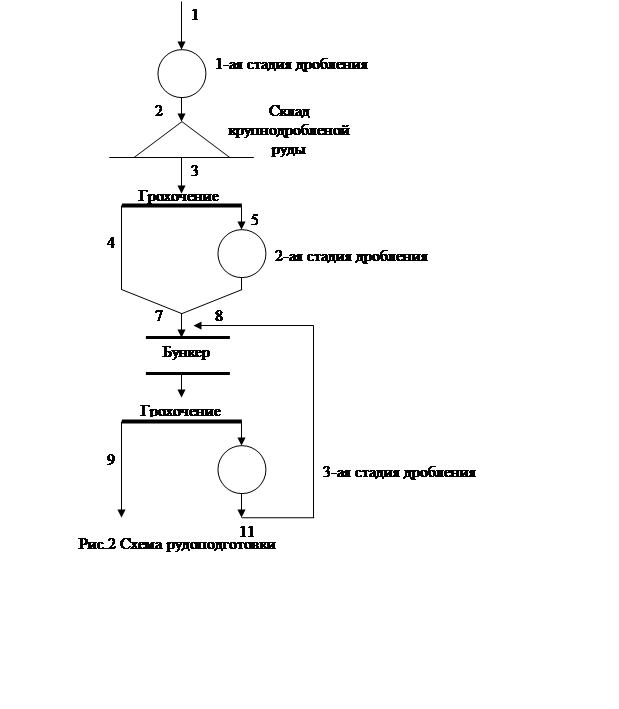

Не

смотря на многие преимущества схемы РОГ, в дипломном проекте принимается

схема СОГ (рис.2)

Не

смотря на многие преимущества схемы РОГ, в дипломном проекте принимается

схема СОГ (рис.2)

|

|||||

|

|||||

Основными критериями выбора схемы являются следующие положения:

¾руда сухая, легко грохотимая, твердая

¾проектно-компановочное решение узла мелкого дробление проще, чем в схеме РОГ

¾ данная схема успешно применяется на современных фабриках.

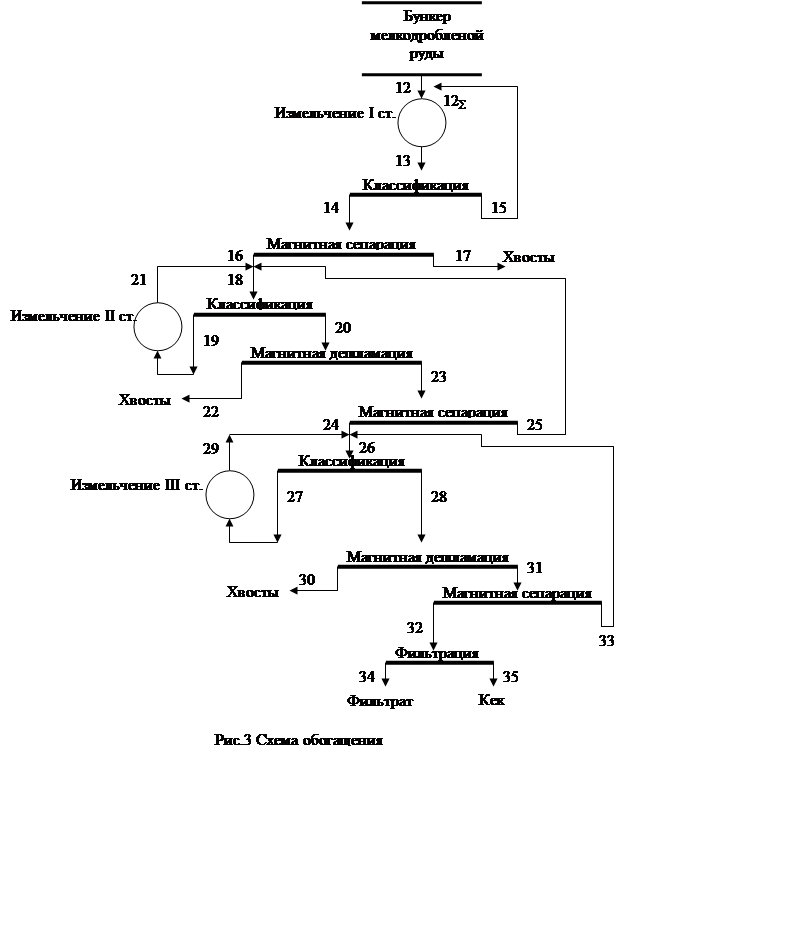

Схема обогащения представлена на рисунке 3.

При выборе данной схемы я основывался на опыте действующей фабрики (Михайловский ГОК) и ряда других фабрик. В связи с тем, что взаимное прорастание зерен магнетита и гематита очень тонкое, применяем схему с трехстадиальным измельчением до крупности 90% класса –44 мкм в шаровых мельницах. Извлечение металла идет по распространенной магнитной схеме, включающей магнитную сепарацию и дешламацию, с последующим обезвоживанием на дисковом вакуум-фильтре.

1.3 Расчет схемы дробления

1.3.1 Расчет производительности фабрики

Годовая производительность фабрики по исходному сырью равна

Q= 30000000 т/год

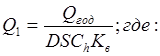

Определяем часовую производительность цеха крупного дробления:

(1)

(1)

Qгод –годовая производительность фабрики;

D –количество рабочих дней в году;

S –количество рабочих смен в сутки;

Сh –число часов в смену;

Кв – коэффициент использования оборудования (для конусных дробилок Кв от 0,8 до 1).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.