Установлено, что на результаты обогащения существенное влияние оказывает не столько содержание железа магнетит-гематитового в руде, даже при видном однообразии рудообразующих минералов и пустой породы, сколько структура рудных образований, количественное соотношение минералов, их взаимопрорастание, вкрапленность магнетитовых зёрен, наличие вторичных изменений.

1.2 Выбор и обоснование технологической схемы

1.2.1 Спецчасть ¾ рассмотреть возможные схемы рудоподготовки прибольшой производительности

Вовлечение в эксплуатацию все более бедных и труднообогатимых руд усложняет и удорожает рудодготовку, стоимость которой превышает половину всех затрат на обогащение. Требуется более обоснованный, комплексный подход к разработке прогрессивных проектов рудоподготовительных переделов (и фабрик в целом), гарантирующих высокую экономическую эффективность строительства и эксплуатации, а также надежность последней.

Современный передовой опыт рудоподготовки представлен двумя основными способами:

— традиционным стадиальным дроблением с замкнутым циклом в последней стадии и одно-двухстадиальным измельчением мелкодробленой руды;

— рудным само - и полусамоизмельчением.

Традиционный способ широко применяется практически для всех видов минерального сырья. Здесь к наиболее сложным для проектирования и трудным в эксплуатации относятся объекты среднего и мелкого дробления с замкнутым циклом. Эффективность последнего определяется крупностью продукта дробления, при оптимальном значении которой стоимость дробления и измельчения (затраты на электроэнергию, сталь, зарплату, амортизационные расходы) наименьшая.Замкнутым циклом решается основная задача — максимально возможный перенос работы дезинтеграции руды (сокращение крупности от исходной до конечной, требуемой процессом обогащения) на дробление.

На современных фабриках при одностадиальном измельчении руды в шаровых мельницах большого диаметра эффективность замкнутого цикла определяется максимально возможным снижением энергозатрат на измельчение, достигаемым, по данным фирмы «Аллис-Чалмерс», при крупности руды не более 10 мм (отверстия сита не более 12,7мм), успешно измельчаемой шарами 50—75 мм. Загрузка таких шаров обеспечивает наиболее полное использование потенциальной мощности больших мельниц.

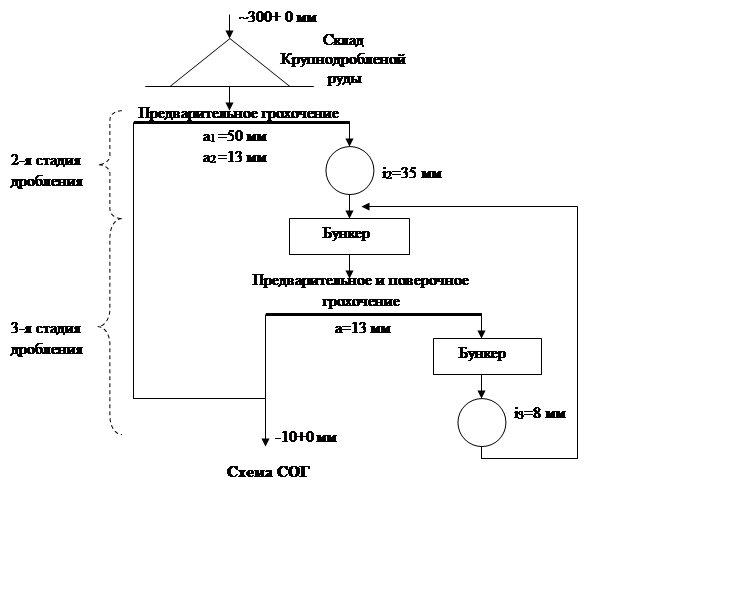

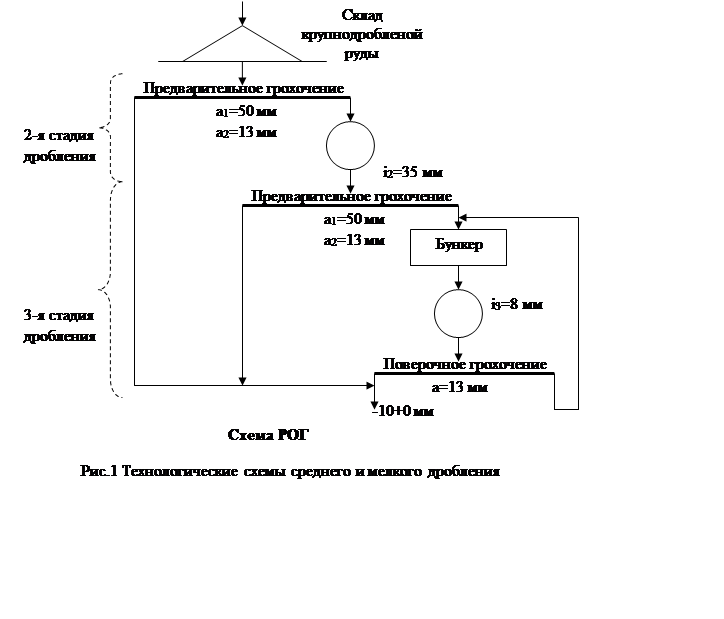

На рис. 1

представлены две технологические схемы среднего и мелкого (2-й и 3-й стадий)

дробления, широко применяемые в современной зарубежной практике при

одно-двухстадиальном измельчении с получением продукта крупностью, соответственно,

—10 и —16 мм.

На рис. 1

представлены две технологические схемы среднего и мелкого (2-й и 3-й стадий)

дробления, широко применяемые в современной зарубежной практике при

одно-двухстадиальном измельчении с получением продукта крупностью, соответственно,

—10 и —16 мм.

|

Принципиальное, весьма существенное для проектирования, эксплуатации и экономики различие между ними заключается в организации грохочения в 3-й стадии дробления. В первой, традиционной схеме операции предварительного и поверочного грохочения совмещенные— схема СОГ, во второй, новой схеме раздельные— схема РОГ. Общим, обязательным для обеих схем является:

— буферный склад крупнодробленой руды;

— грохочение перед 2-й стадией дробления для удаления из основной массы руды готового по крупности продукта.

Приведем в качестве примера две зарубежные фабрики, одна из которой работает по схеме СОГ (вариант а), а вторая — по схеме РОГ (вариант б):

а) фабрики «Бугенвиль» (Папуа - Новая Гвинея), пущена в эксплуатацию в 1972 году, производительность- 95250 т/сут, число дробилок 2-й и 3-й стадий-8— 14, отверстие сит грохотов 3-й стадии-12,7 мм, производительность дробилок 2-й стадии-500 т/ч ,3-й стадии-340 т/ч.

б) фабрика «Тайрон » (США), год пуска- 1969, производительность 46300 т/сут, число дробилок 2-й и 3-й стадий-3—7, отверстие сит грохотов 3-й стадии-9,5 мм, производительность дробилок 2-й стадии-625 т/ч ,3-й стадии-315 т/ч.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.