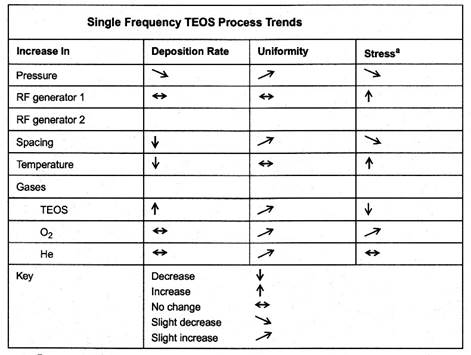

В качестве последнего важнейшего момента модернизации современного оборудования для ИМС следует упомянуть: а) постепенный перенос к изготовителям оборудования работ по разработке и интеграции отдельных технологических процессов, а также сервисного обслуживания потребителей. Для этого во всех странах мира крупнейшие производители оборудования имеют свои филиалы или дочерние предприятия; б) статистический подход изготовителей оборудования к разработке технологических процессов на своем оборудовании. Для этого производитель оборудования по завершении отработки оборудования и процесса, когда влияние входных параметров процесса выяснено см., например, рис.1.33 (т.е. примерное “окно параметров” установлено), осуществляет т.н. “Marathon test”. В ходе этого теста на нескольких тысячах пластин в непрерывном круглосуточном режиме работы производится отработка технологии “на отказ”. При этом статистически контролируется, например, каждая 25-я пластина. После установки оборудования у потребителя последний набирает статистические данные для определения “суженного окна параметров” и допусков для конкретной технологии ИМС. Примеры набора статистических данных показаны на рис.1.24.

Рис.1.33. Пример отображения влияния входных параметров плазменного процесса осаждения на скорость осаждения и некоторые свойства диоксида кремния

1.10. Краткий обзор современных технологических процессов ИМС

Травители на основе жидких химических реагентов использовались с самого начала разработки и производства ИМС для очистки поверхности от неорганических и органических загрязнений, а также для жидкостного травления. Они же используются и в самых современных ИМС. Единственное отличие состоит в том, что в настоящее время травители сильно разбавляют деионизованной водой 1:10 – 1:100.

Стандартная современная химическая обработка, т.н. “RCA-clean” включает последовательность травителей:

1.Surface Clean 1 (SC1): NH4OH:H2O2:H2O=1:2:10 (50±3)ºC, 600 c.

2.Surface Clean 2 (SC2): HCl:H2O2:H2O=1:1:5 (70±3)ºC, 600 c.

3.Deluted HF (DHF): 100:1 (24±0.3)ºC, 45 c.

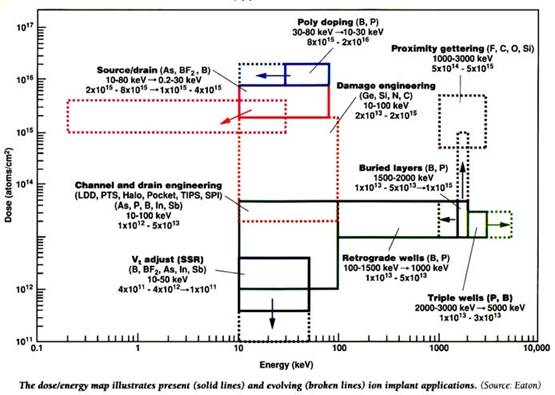

Задача ионной имплантации состоит в том, чтобы точно и однородно поместить примесь (лигатуру - бор, фосфор или мышьяк) с определенной концентрацией на определенную глубину ниже поверхности подложки. Атомы примеси ионизируются, разгоняются и “вбиваются” в подложку. Глубина легирования определяется энергией установки - имплантера. Используемый на практике диапазон энергий от нескольких Эв до нескольких миллионов Эв, что соответствует глубине легирования от менее 0.1 мкм до более 4 мкм. Соотношение используемых диапазонов энергий и доз показано на рис.1.34 с указанием конкретного назначения имплантации в технологии ИМС.

Рис.1.34. Соотношение доз и энергий имплантации для технологии ИМС.

Основные проблемы и задачи ионной имплантации заключаются в широком диапазоне условий, которые невозможно совместить в одном типе оборудования. При этом наибольшие проблемы вызывает низкоэнергетичное легирование, например, истока-стока наиболее “легкой” примесью - бором, в ходе которого необходимо получить очень малую глубину (менее 0.06 мкм). Для решения этой задачи, в частности, используется легирование ионизированным BF2, который имеет большие размеры в сравнении с атомарным бором. Однако, в этом случае возникают новые задачи по нейтрализации фтора в подложке. Среди новых задач субмикронной технологии для ионной имплантации помимо известных ранее, можно назвать имплантацию под углом к поверхности. Это дает возможность изготавливать т.н.

“несимметричные транзисторы”.

Технологические процессы окисления и диффузии сохранили свое значение и в современных ИМС. Однако, окисление проводится как правило с использованием смеси водорода с кислородом (т.н. “пирогенное окисление”, см. схему установки на рис.1.28). Кроме того, все большее значение начинают иметь процессы в индивидуальных реакционных камерах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.