- автоматизация и компьютеризация

- интеграция процессов в одной единице оборудования

- снижение удельной стоимости

- улучшение эффективности

- снижение общих затрат производства (СОО – Cost Of Ownership).

Наибольшее разнообразие и наибольшие эволюционные изменения произошли с оборудованием для создания материалов, т.е. с оборудованием для термических операций. Традиционные до середины 1980-х годов горизонтальные электропечи сопротивления получили новое развитие после их вертикальной переориентировки. Теперь вертикальные печи - универсальные нагреватели для широкого диапазона термически активированных процессов с уменьшенной дефектностью подложек. Их используют для термического окисления, диффузии, термического отжига, а также для осаждения из газовой фазы при повышенных температурах, см. рис.1.28.

Рис.1.28. Вертикальная печь (вверху слева), принципиальная схема установки окисления (вверху справа) и установки осаждения при низком давлении (внизу).

Однако, принципиальными недостатками электропечей сопротивления являются инерционность и объемный прогрев газа. Второе является очень большим недостатком для процессов химического осаждения материалов. Решение проблемы стала разработка индивидуальных реакторов (Single Wafer Chamber) с холодными стенками и нагревом только подложек, рис.1.29.

Рис.1.29. Индивидуальные реакторы для импульсного отжига (слева) и осаждения из газовой фазы (справа).

В таком реакторе:

- объем реактора (и нежелательные химические реакции) минимизированы;

- подложка нагревается лампами или резистивным керамическим нагревателем, нагреватели – малоинерционные, перестраиваемые на разные температуры;

- газы и откачка тоже индивидуальные;

- стенки реактора – холодные;

- подложка размером от 150 до 300 мм;

- подача пластины осуществляется роботом;

- реакторы удобны в эксплуатации, ремонте, обслуживании.

Важно, что такие реакторы многофункциональны. В них проводят осаждение, отжиг, напыление, плазменные процессы, окисление, эпитаксию. Газовые и вакуумные схемы таких реакторов в принципе идентичны с приведенными на рис.1.28.

Индивидуальные реакторы, в частности сделали возможным интенсивное развитие импульсных методов нагрева подложек (Rapid Thermal Anneal - RTA, Rapid Thermal Processing - RTP), при которых время нагрева снижается до нескольких десятков или сотен секунд. Таким образом существенно снижается время термического воздействия на приборы (thermal budget), что чрезвычайно важно для субмикронных приборов. Сравнительные характеристики режимов длительного изотермического (пунктир) и импульсного (сплошная линия) нагрева подложек приведены на рис.1.30.

Температура

Рис.1.30. Сравнительные характеристики режимов нагрева подложек.

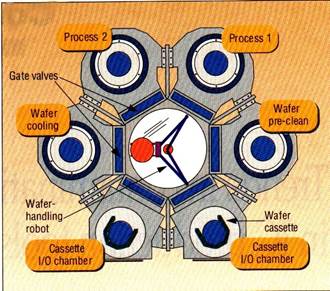

Объединение индивидуальных реакторов в т.н. “кластерные конструкции” позволяет повысить производительность, либо интегрировать последовательные технологические процессы, рис.1.31.

Рис.1.31. Кластерная конструкция (слева) и высокоскоростной прецизионный робот (справа).

Важнейшим моментом является его полная компьютеризация современного оборудования. Программа процесса (Recipe, см. рис.1.24) задается с передних панелей оборудования, см. рис.1.18, и может оперативно корректироваться. Во время хода технологического процесса на мониторе поэтапно с указанием величин параметров оборудования отображается ход процесса. На рис.1.32 показаны примеры отображения для кластерной установки осаждения из газовой фазы Precision 5000 фирмы Applied Materials Inc., имеющей 3 индивидуальные камеры (А,В,С).

Рис.1.32. Примеры отображения на экране монитора установки Precision 5000 хода процесса (вверху) и травления стенок реакционной камеры после окончания процесса осаждения (внизу).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.