ТЕХНОЛОГИЧЕСКИЕ АСПЕКТЫ ПРОИЗВОДСТВА

СОВРЕМЕННЫХ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ

Лекция 1 (часть 2)

Производство и технологических процессы современных ИМС

1.8. Современное производство ИМС

1.9. Общие тенденции модернизации технологического оборудования 1.10. Краткий обзор современных технологических процессов ИМС

***

1.8. Современное производство ИМС

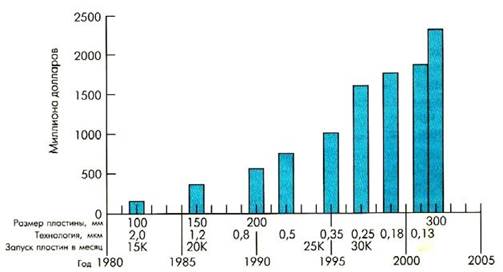

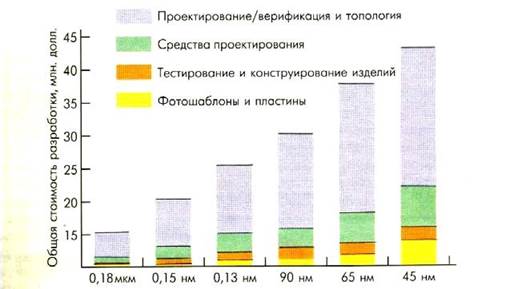

Современное производство интегральных микросхем представляет собой огромное, чрезвычайно сложное и дорогостоящее хозяйство. Производство работает круглосуточно и посменно. На рис.1.13. приведена диаграмма изменения стоимости предприятий микроэлектроники за последние 25 лет. На рубеже веков стоимость предприятия составляла около 2 млрд.US$. Соотношение стоимости оборудования и строительства составляет примерно 50%. Примерно такими же темпами возрастали затраты на разработку ИМС, см. рис.1.14.

Рис.1.13. Изменение стоимости заводов по производству ИМС по годам с указанием размера пластин, технологических норм и запуска (в 1000 штук). По данным журнала Chip-news, 2004.

Рис.1.14. Изменение затрат на разработку ИМС по годам. По данным журнала Chip-news, 2004.

План размещения типичного предприятия (их называют также фабрика или Fab) и внешний вид зданий показан на рис.1.15. Производственные корпуса компактно располагаются вокруг общих энергетических узлов: газораспределительной и электроподстанций, систем очистки стоков и т.д. На приведенном примере предприятие имеет 4 этажа-уровня: 1 – Facility (энергетическое оборудование), 2 – Clean-room, т.е. чистая комната (технологическое и аналитическое оборудование), 3 – фильтры, 4 – офисная зона.

Clean-room – собственно производственное помещение. Ограниченная зона для доступа, в ней может находиться только производственный и ремонтный персонал.

План типичной Clean-room показан на рис.1.16, на нем выделены основные помещения. Одной из главных проблем производства ИМС является его безопасность, поскольку используются чрезвычайно токсичные, пожаро- и взрывоопасные вещества. В Cleanroom установлены постоянно работающие газоанализаторы. Для быстрой и полной эвакуации персонала по сигналам газоанализаторов и пожарной сигнализации служат выходы прямо из чистой зоны на улицу (см. блочные стрелки на схеме).

Работа в clean-room требует очень высоких требований по чистоте. Сами комнаты в зависимости от уровня производимой продукции делятся на классы чистоты, что соответствует определенному количеству пылинок определенного размера в единице объема воздуха (эти данные можно найти в соответствующей литературе). Для персонала Clean-room чистота означает необходимость постоянной работы в спецодежде, современный пример которой показан на рис.1.17. Примеры типичных интерьеров clean-room показаны на рис.1.18.

Рис.1.15. Внешний вид типичной фабрики для производства ИМС с несколькими корпусами.

Рис.1.16. План clean-room: 1 - технологическое оборудование; 2 - вспомогательные технологические помещения; 3 - аналитические лаборатория; 4 - комната переодевания в спецодежду.

Рис.1.17. Внешний вид операторов в спецодежде и деталировка ее состава

Жидкостная химическая обработка Химико-механическая полировка

Осаждение тонких пленок Аналитическая лаборатория

Рис.1.18. Примеры интерьеров различных участков clean-room

Внизу под clean-room находится помещение с энергетическим оборудованием – facility. Это зона чрезвычайно ограниченного доступа только разрешенному персоналу. В ней находятся: газовые магистрали; баллоны и ампулы с токсичными веществами; очистители воды; вакуумные насосы и очистка выбросов и т.д. Пол clean-room решетчатый и закрыт металлическими перфорированными плитами, в которых могут быть вырезаны отверстия для трубопроводов, соединяющих технологическое оборудование, например, с вакуумными насосами в facility. Примеры интерьеров facility показаны на рис.1.19.

Рис.1.19. Примеры интерьеров facility

Основная терминология

Wafers – пластины, подложки. (Wafer) Lot – группа или партия пластин (обычно либо 25 шт., либо менее), первоначально запускаемая в стандартной пластиковой кассете (25 пластин для диаметров 100, 150 и 200 мм и 13 пластин для диаметра 300 мм) на тот или иной известный маршрут изготовления микросхем или отработки их узлов. Каждому лоту сразу присваивается номер, каждая пластина лота маркируется. Начальное местонахождение кремниевых пластин в транспортной таре и плотно заваренном пакете – склад. При запуске пластины перегружаются из транспортной кассеты в пластиковую рабочую кассету, рис.1.20. Кассета с лотом помещается в прозрачную коробку с механизмом фиксации открывания и микрочипом, именуемую SMIF pod. Последний является частью т.н. Standard Mechanical Inter Face, в свою очередь являющийся частью CIM – Computer Integrated Manufacturing System. Коробка с лотом вручную не открывается. Хранение SMIF pods между технологическими операциями происходит в т.н. Stocker – хранилище.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.