1. Какие способы повышения надежности пути существуют на российские железные дороги

2. Какие способы профилактики существуют для уменьшения количества и размеров неровностей

3. Резервы повышения надежности пути.

![]()

Условие равенства суммарного вертикального давления, Проходящего за период между кап ремонтами пути по наружной нити с одной стороны и внутренней нити с другой стороны.

Боковая нагрузка объясняется жесткой насадкой гребня колеса на ось.

Срок службы рельсов в кривых составляет от 350 до 700 млн тонн брутто.

Диапазон кривых составляет от 0 до 80 км/ч

Технические решения по повышению безопасности движения поездов и снижению избыточного возвышения наружного рельса.

1. Перераспределение износа с наружней рельсовой нити на внутреннюю. Необходимо повысить сопротивление продольному скольжению колес по наружной нити и уменьшить по внутренней. Два способа

a. Перераспределение нагрузки колеса с внутренней нити на наружную за счет ликвидации избытка.

b. Уменьшение коэффициента трения колес на внутренней нити и увеличение по наружной рельсовой нити в следствии смазывания верха головки внутреннего рельса и смазывания по наружной нити только боковой грани головки рельсов.

Фрикционный износ применительно к боковому износу рельсов и гребней колес. Трибология – теория о фрикционном износе.

Адгезивный (вызывает разрушение по причине схватывания соприкасающихся поверхностей при взаимном скольжении. Разрушения связаны с изменением поверхностных слоев металла, вследствие существенной пластической деформации, окисления, отделения и смещения частиц металла колес и рельсов) и абразивный (разрушение вследствие воздействия абразивных частиц, вследствие воздействия твердой шероховатой поверхности. Выражается в виде бороздок, и сильной деформации поверхностных слоев.)

Факторы, влияющие на фрикционные износы:

· Скольжение гребня по боковой грани

· Удельное давление гребня на боковую грань головки рельса (определяется делением силы прижатия на площадь контакта)

Свойства рельсовой стали и свойства стали колесной, хим состав сталей, микроструктура, шероховатость и твердость контактирующих поверхностных слоев, угол наклона гребня, положение колесной пары в рельсовой колее. Коэффициент трения, наличие лубрикации. Наличие загрязнения и наличие изначальных повреждений + температура и влажность воздуха.

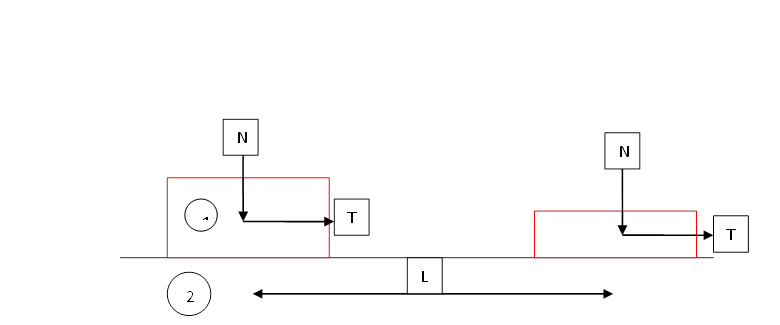

Зависимость величины износа от пути скольжения.

Износ детали на прямую Зависит от пути скольжения по основанию/

Если увеличить силу Т, то эта сила сместиться относительно основания следующим образом:

1. На некотором отрезке происходит квазиупругое смещение в точке приложения силы Т.

2. Тело 1 начинает получать смещение(скольжение) и сила трения в этой точке наибольшая. Дальше сила уменьшается и происходит постоянное скольжение при постоянной силе трения.

Во время скольжения формируется некоторая шероховатость контактируемых поверхностей.

Коэффициент трения гребня зависит от шероховатости соприкасающихся поверхностей. Он наименьший в зоне схватывания. Наибольшее трение в зоне микрорезания и в местах отсутствия микровыступов.

Факторы, влияющие на величину микровыступов. Удельное давление в зоне контакта, температура, наличие смазки, твердость металла, скорость скольжения .

Первый этап характеризуется быстрым накоплением остаточных деформаций за счет уплотнения балластного слоя, продолжительность этого этапа зависит от рода, качества балласта, степени его уплотнения при укладке и продолжительность не превышает 1 – 5 % срока службы пути. Интервал может увеличиваться или уменьшаться в зависимости от качества производимого ремонта. Эксплуатационная нагрузка приводит к быстрому накоплению дефектов и неисправностей пути. И по истечении данного периода остаются только бездефектные элементы.

Период 2: нормальной эксплуатации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.