Відомо, що подрібнення та особливо помел матеріалу відносяться до процесів, що пов'язані з великими витратами енергії. Тому необхідно зменшувати об'єм матеріалу, що перероблюється і не подрібнювати ту частину каміння, що дрібніше необхідного розміру. Залежно від розмірів вихідної продукту, розрізняють декілька видів подрібнення.

Таблиця 2.1 - Види подрібнення

|

Види подрібнення |

Розмір кусків, м |

Ступінь подрібнення |

|

|

До подрібнення |

Після подрібнення |

||

|

Подрібнення |

|||

|

Крупне Середнє Дрібне |

1,5... 0,3 0,3…0,1 0,05...0,01 |

0,3... 0,1 0,05…0,01 0,01…3·10-3 |

2...6 5…10 10…50 |

|

Помел |

|||

|

Грубий Тонкий Надтонкий |

0,01…3·10-3 3·10-3…1·10-4 — |

3·10-3…1·10-4 1·10-4…5·10-5 5·10-5…1·10-7 |

5…100 ~ 100 ≥ 100 |

Застосовують в основному вібраційні і гіраційні грохоти. Для крупного каменю використовують також нерухомі колосникові грохоти.

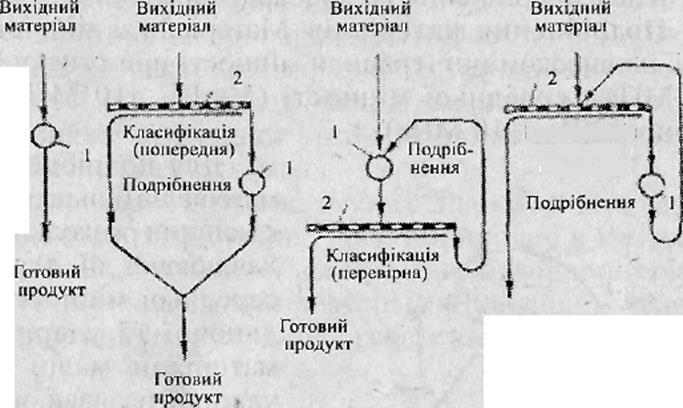

Процеси подрібнення. Залежно від виду класифікатора і характеру його зв’язку з агрегатом, у якому здійснюється подрібнення, розрізняють процеси з відкритим та замкненим циклами (рис.2.6). При відкритому циклі матеріал крізь апарат подрібнення проходить один раз (рис.2.6 а, б). Якщо є дрібна фракція, її попередньо відокремлюють (рис.2.6 б). Відкритий цикл використовують при крупному та середньому подрібненні, коли вимоги до максимального розміру зерен не нормуються надто суворо. При замкненому циклі зерна, що мають більший розмір, ніж вимагається, повертають до того самого агрегату для повторного подрібнення (рис. 2.6 в, г).

Рисунок 2.6 - Схема циклів подрібнення: 1 - подрібнювач; 2 - класифікатор; а - відкритий цикл; б - відкритий цикл з попередньою класифікацією; в - замкнений цикл; г - замкнений цикл із сумісними попередньою та перевірною класифікацією

Подрібнення за схемою по замкнутому циклу використовують при особливих вимогах до зернового складу. Цей вид подрібнення ефективний при тонкому подрібненні, коли відбираються зерна, які не потребують подальшого подрібнення.

Залежно від необхідного ступеня подрібнення матеріалу та його деформаційно-міцнісних властивостей вибирають відповідний вид машин, які поділяють на таки групи (за основним способом механічної дії на матеріал, що подрібнюється) : 1) розколюючої дії; 2) роздавлюючої дії; 3) стираючо-роздавлюючої дії; 4) ударної та ударно-стираючої дії; 5) колоїдні подрібнювачі.

Машини, що подрібнюють, найчастіше класифікують за ступенем подрібнення на дробарки та млини.

Подрібнення матеріалів. Матеріали за міцністю поділяють на високоміцні (границя міцності при стиску Rст більше 50 МПа), середньої міцності (50 > Rст > 10 МПа) та малої міцності (Rст < 10 МПа). Для подрібнення міцних матеріалів більш ефективними є машини розколюючої та роздавлюючої дії, для матеріалів середньої міцності - роздавлюючої та ударної дії, для матеріалів малої міцності — ударної, роздавлюючої та стираючої дії.

Найчастіше для процесів подрібнення використовують щокові, конусні, валкові, молоткові дробарки та бігуни.

В щокових дробарках (рис.2.7) матеріал подрібнюється за допомогою роздавлювання у сполученні з розколюванням між нерухомою (1) та рухомою (2) щоками і залежно від характеру руху елемента, що пересувається, дробарки розділяють на дробарки з простим або складним хитанням щоки.

|

|

Рисунок 2.7 - Щокова дробарка: 1 — нерухома щока; 2 -рухома щока; 3 — ексцентриковий вал; 4 — клини; 5—запобіжний пристрій; 6—замикальна плита; 7—розпірна плита

На практиці щокові дробарки використовують для крупного та середнього подрібнення.

Перевагами щокових дробарок є простота конструкції, надійність, компактність та легкість обслуговування. Все це обумовлює їх широке використання у промисловості будівельних матеріалів.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.