Iшл = 1000/1,34

Iшл » 746,3 A

5.3 Максимальное количество тепла

Q = N×t (5.7)

Где N = 138 кBA мощность печи

Q » 38 МДж

6. Расчет теплового баланса

|

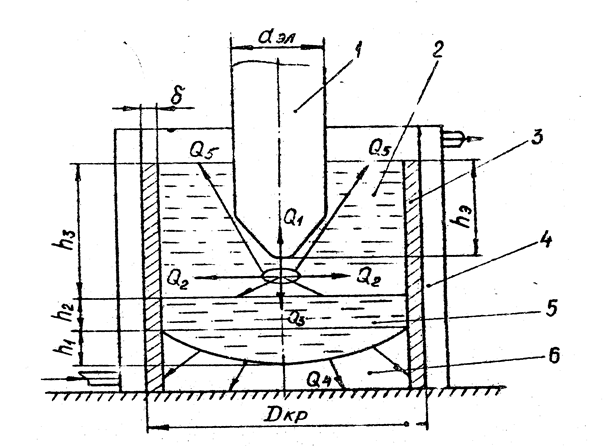

Рис. 13 Направление тепловых потоков в шлаковой и металлической ваннах:

1-электрод; 2-шлак; 3- гарнисаж; 4 – кристаллизатор; 5 – жидкий металл (ванна); 6 – отливка.

Уравнение теплового баланса для схемы, представленной на рис.13 можно записать:

Q шл = Q1+Q2 +Q3+Q4+Q5 , (6.1)

где Q шл - тепловой поток выделяющийся в шлаке, кВт; Q1 - тепловой поток, передаваемый на электрод, который включает Qпол и Qэл; Q1 = Q пол + Q эл, Q пол – тепловой поток, неибходимый для нагрева, плавления и перегрева до температуры отрыва капли металла , кВт; Q эл - тепловые потери с осевым потоков по электроду, кВт; Q 2 - потери теплового потока через гарнисаж и водоохлаждаемый кристаллизатор, кВт; Q 3 -тепловой поток, передаваемый на жидкую металлическую ванну, кВт; Q 4 - тепловой поток отливки, слитка, кВт; Q 5 - потери тепла излучением из свободной поверхности шлаковой ванны, кВт.

Тепловой поток на электрод включает в себя полезный тепловой поток, который может быть определен по выражению:

Qпол = G ( Cт (t пл- tо) + t + Cж (t пер- t пл) ), (6.2)

где G - массовая скорость плавления, кг/с; Cт = 0,98,Сж = 1,36 - теплоемкость твердого и жидкого металла при температуре плавления t пл = 660°C и температуре перегрева

tпер = 850°C, кДж/кг°C; t =3700- скрытая теплота плавления, кДж/кг.

Тепловые потери с осевыми потоками по электроду пропорциональны коэффициенту теплоотдачи при свободной конвекции, разности температур, поверхности электрода, а также степени черноты электрода:

(6.3)

(6.3)

,

где a эл -

коэффициент теплоотдачи конвекции, Вт/(м![]() ×К). Дль свободной конвекции относительно

вертикальных поверхностей электрода можно приближенно принять

×К). Дль свободной конвекции относительно

вертикальных поверхностей электрода можно приближенно принять

a эл = 10+0,06t эл , где tэл средняя по длине температура электрода °С.

tэл = (t 2эл – t 1эл) / 2, где t 2эл ,t 1эл - температура нижнего и верхнего электрода °С;

e1 - степень черноты электрода; Со - коэффициент излучения аблсолютно черного тела,

C0

=

5.67 Вт/(![]() );

);

Тэл,Тв

- средняя температура электрода и вовдуха, K. Тэл = tэл + 273,15; Fэл - поверхность

электрода, м![]() . Для круглого электрода Fэл = 2pdэл×L , где dэл- диаметр

электрода, м; .

. Для круглого электрода Fэл = 2pdэл×L , где dэл- диаметр

электрода, м; .

L - длина электрода.

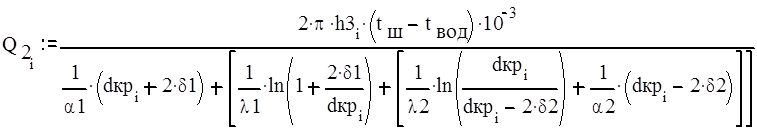

Потери тепда через гарнисаж и водоохлаждаемый кристалдизатор могут быть определены для круглого кристаллизатора диаметрсйа Dкр по выражению:

(6.4)

(6.4)

Здесь

hз - высота слоя

шлака в кристаллизаторе, м; tш и 1вод - средняя температура шлака и

воды для охлаждения, °С; a1 - коэффициент теплоотдачи от

жидкого шлака гарнисажу, Вт/(м![]() град). Определить этот коэффициент можно

на основе опыта. Dкр - диаметр кристаллизатора, м; d1 – толщина гарнисажа ,м; Dв = Dкр+2×d2, d2

- толщина стенки кристаллизатора; l1

,l2 -

теплопроводность гарнисажа и стенки кристаллизатора, Вт/(м

град). Определить этот коэффициент можно

на основе опыта. Dкр - диаметр кристаллизатора, м; d1 – толщина гарнисажа ,м; Dв = Dкр+2×d2, d2

- толщина стенки кристаллизатора; l1

,l2 -

теплопроводность гарнисажа и стенки кристаллизатора, Вт/(м![]() × К). Приближенно можно принять: l1 = 0,87+5,23 ×10

× К). Приближенно можно принять: l1 = 0,87+5,23 ×10![]() t; l2 = 56,815-0,029 t для

малоуглеродистой стали в интервале 100-1100 °С,

где t - средняя

температура слоя;

t; l2 = 56,815-0,029 t для

малоуглеродистой стали в интервале 100-1100 °С,

где t - средняя

температура слоя;

a2 = 0,021 (l ж/a экв) ×

Rе ![]() Pr

Pr![]() ;

;

При расчете потерь тепла через гарнисаж и кристаллизатор (Q2) следует учитывать и тепло,от металлической ванны, высотой h2. Средняя величина удельного теплового потока от шлака может достигать

Q2/F3 = 0,4 -1,О

мВт/м![]() .

.

Теиловой поток на жидкую металлическую ванну (Qз) от шлака можно оценить по выражению:

Qэ = a ш (t ш – t м) Fм., (6.5)

где a ш - усредненный коэффициент теплоотдачи от жидкого шлака к жидкому металлу,

Вт/(м![]() × K); tш ,tм - средние

температуры шлака и металла, °С;

Fм - площадь поверхности жидкого металла, м

× K); tш ,tм - средние

температуры шлака и металла, °С;

Fм - площадь поверхности жидкого металла, м![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.