Технология сжигания, реализующая этот метод состоит в том, что в основные горелки котла подается 80-90 % топлива с обычно применяемым избытком воздуха, обеспечивающим стабильное воспламенение и эффективное горение. Остальное топливо (предпочтительно в виде природного газа или другого высокореакционного топлива) подается в дополнительные горелки с большим недостатком воздуха, чтобы после его смешения с продуктами сгорания основного факела коэффициент снизился до 0,9-0,95. Еще выше располагают сопла для ввода третичного воздуха, необходимого для завершения топочного процесса.

Этот метод предполагает наличие в объеме топочной камеры трех зон:

- основной зоны горения с коэффициентом избытка воздуха a1 ³ 1,0;

- восстановительной зоны, в которой за счет сжигания дополнительного топлива устанавливается стехиометрическое соотношение a2 £ 1,0;

-

дожигательной зоны, в которой за счет ввода третичного воздуха поддерживается

коэффициент избытка воздуха a3

= ![]() .

.

В России используют технологию «rebunrning» в двух вариантах: классическом - с установкой газовых горелок для создания восстановительной зоны (энергоблок 300 МВт Ладыжинской ГРЭС) и упрощенном, в котором восстановительная зона образуется путем снижения избытка воздуха в горелках верхнего яруса, и другими способами (энергоблок 150 МВт Добротворской ГРЭС, котел ТП-230 Ступинской ТЭЦ «Мосэнерго»).

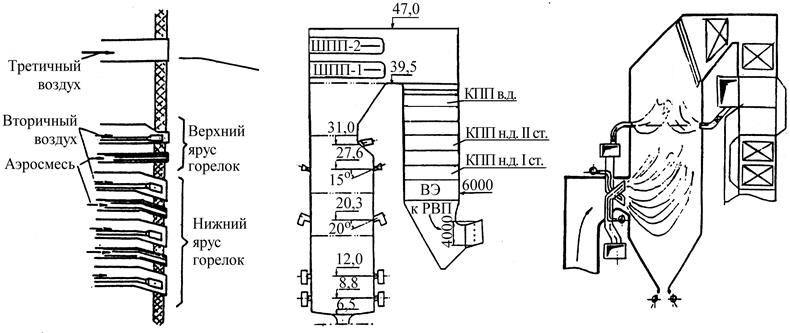

Разница между классическим и упрощенным вариантом трехступенчатого сжигания видна из сопоставления трех схем на рисунке 5. Первая схема реализована на котле ТП-92 (блок 150 МВт Добротворской ГРЭС) в 1989 г.

а б в

Рисунок 5 - Организация трехступенчатого сжигания по упрощенной (а и в) и классической (в) схемам с установкой дополнительных горелок: а - блок 150 МВт Добротворской ГРЭС; б - блок 300 МВт Ладыжинской ГРЭС; в - котел ТП-230 Ступинской ТЭЦ-17 (АО «Мосэнерго»)

Первый опыт внедрения классического варианта схемы трехступенчатого сжигания был использован сотрудниками ВТИ на блоке мощностью 300 МВт Ладыжинский ГРЭС в 1989-1992 гг. при сотрудничестве со специалистами АВВ Combustion Engineering (США), Ладыжинской ГРЭС (Украина) и Южтехэнерго (Украина).

Работа выполнялась на котле ТПП-312, оборудованном топкой с жидким шлакоудалением, при встречном расположении 16 вихревых горелок, установленных в два яруса по высоте на фронтовом и заднем экранах. На задней и фронтовой стенах топки были установлены дополнительные прямоточные газовые горелки с небольшим наклоном вниз. Выше дополнительных горелок были размещены сопла третичного дутья.

Результаты приведенных испытаний на котле ТПП-312 после реконструкции по схеме трехступенчатого сжигания показали, что котел работает надежно и экономично в широком диапазоне нагрузок. При подаче в дополнительные горелки природного газа (6-16 %) и газов рециркуляции (8-10 %) концентрация NОx за котлом составляла в среднем 500-570 мг/м3 (вместо 1100-1200 мг/м3 для котлов с жидким шлакоудалением).

В настоящее время на котле № 6 Ладыжинской ГРЭС внедрена схема трехступенчатого сжигания только на угле.

Третья схема реализована на котле ТП-230 Ступинской ТЭЦ-17 Мосэнерго в 1993 г. Этот котел работает на подмосковном буром угле и природном газе. Номинальная производительность котла 230 т/ч при параметрах пара 9,8 МПа, 510 °С. Топка котла - с твердым шлакоудалением, фронтальным расположением четырех шахтных амбразур. В амбразуру встроены сопла вторичного воздуха, внутри которых размещаются газовые сопла.

Концентрация NОx до реконструкции составляла: при сжигании природного газа – 300-390, подмосковного угля - 1025 мг/м3.

При полностью открытых шиберах, т. е. при расчетной схеме упрощенного трехступенчатого сжигания концентрация NОx в дымовых газах составляла: при сжигании газа – 74-90, угля – 450-480 мг/м3.

При этом котел работал устойчиво, химический и механический недожоги оставались примерно на том же уровне, что и до внедрения новой технологии сжигания.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.