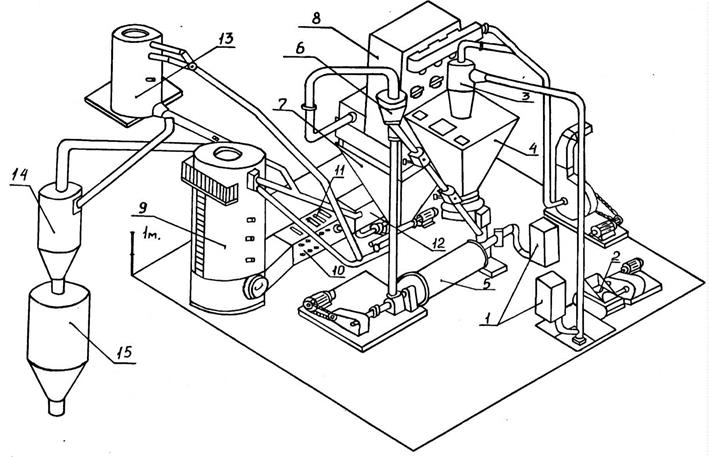

Сжигание исходных углей и продуктов их термической подготовки проводили в циклонной топочной камере (9) огневого стенда, являющегося составной частью экспериментальной установки (см. рисунок 7).

Рисунок 7 - Полупромышленная установка по термической подготовке и сжиганию углей: 1 – камеры сгорания жидкого топлива; 2 - дробилка; 3 – циклон; 4 – бункер дробленого угля; 5 – шаровая барабанная мельница; 6 – циклон-сепаратор; 7 – бункер угольной пыли; 8 – тканевые фильтры; 9 – циклонная топочная камера; 10 – экспериментальный газоход; 11 – экспериментальные зонды; 12 – воздухонагреватель; 13 – камера термической подготовки топлива; 14 – горячий циклон; 15 – бункер термоугля.

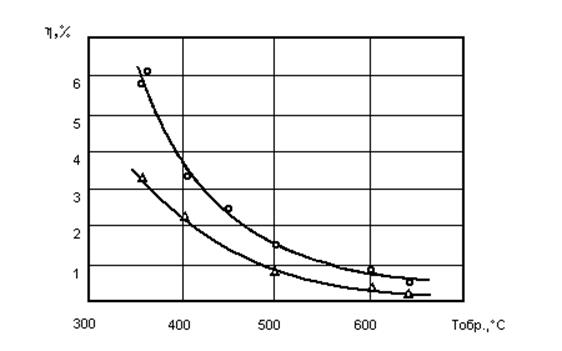

На рисунке 8 представлены результаты исследований интенсивности образования эоловых отложений на экспериментальных зондах огневого стенда в зависимости от температуры обработки березовского угля различной степени окисленности.

Рисунок 8 - Зависимость интенсивности образования отложений от температуры обработки березовского угля (температура в ядре горения Тсж=1240÷1275°С; температура дымовых газов на выходе из топочной камеры Т"сж=1050°С): Δ - рядовой уголь; О - окисленный уголь.

Глубина термоподготовки оказывает значительное влияние на снижение скорости роста вторичных отложений при сжигании термоуглей как рядового, так и окисленного углей. При одинаковых значениях тонины помола (R90), глубины термоподготовки (Тобр), режимах сжигания – температуре сжигания (Тт) и коэффициенте избытка воздуха в топочной камере (aт) было отмечено, что для термоуглей, по сравнению с исходными топливами содержание горючих веществ в летучей золе в 2-2,5 раза меньше. А это значит, что формирование состава и свойств летучей золы при сжигании термоуглей протекает в окислительной среде. В этом случае практически будут отсутствовать сульфидно-сульфатные эвтектики, являющиеся основой при образовании прочных вторичных натрубных отложений. Полученные результаты хорошо согласуются с исследованиями при сжигании полукокса канско-ачинского угля |1|.

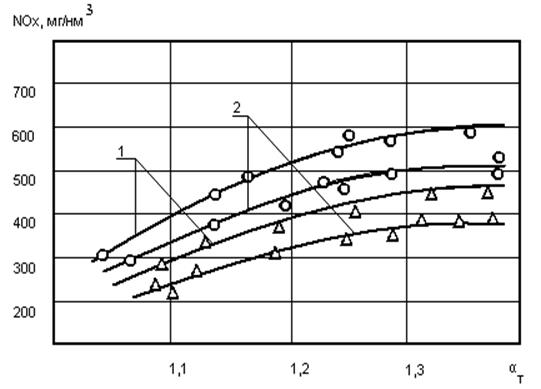

Специальные исследования были посвящены изучению влияния различных режимов термической обработки канско-ачинских углей на образование оксидов азота NOx, как наиболее токсичных газовых выбросов котельных агрегатов. Следует отметить, что сжигание Березовского угля и его термоуглей проводилось в циклонной топочной камере экспериментальной установки, поэтому выход оксидов азота намного превышает значение NOx, характерные для прямоточного факела. Результаты опытов хорошо подтвердили ранее полученные данные по увеличению концентрации топливных NOх с ростом коэффициента избытка воздуха в корне факела (рисунок 9). Как следует из рисунка 9 максимальный выход NOx наблюдается при aт=1,3¸1,35.

Рисунок 9 -

Содержание оксидов азота (![]() ) в дымовых газах в зависимости от избытка воздуха (

) в дымовых газах в зависимости от избытка воздуха (![]() ) при температуре сжигания (

) при температуре сжигания (![]() ; 1 -

; 1 - ![]() ; 2 -

; 2 - ![]() ):

): ![]() -

рядовой уголь;

-

рядовой уголь; ![]() - окисленный уголь.

- окисленный уголь.

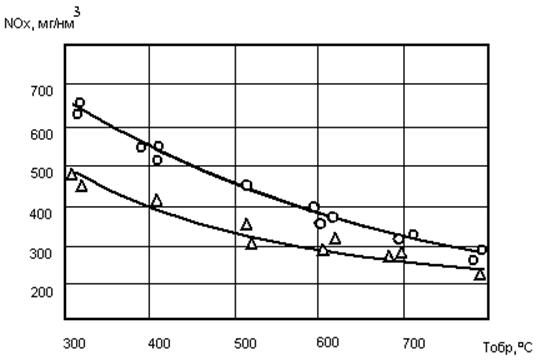

На рисунке 10 представлена зависимость содержания оксидов азота в дымовых газах от глубины предварительной термоподготовки березовского угля (окисленного и рядового). Образование оксидов азота в дымовых газах с увеличением температуры термоподготовки заметно снижается. Так, например, при сжигании предварительно обработанного топлива при температуре 700°С концентрация оксидов азота NOx уменьшается практически в два раза по сравнению с исходным топливом, независимо от степени его окисленности.

Рисунок 10 - Содержание оксидов азота (![]() ) в дымовых

газах в зависимости от температуры термической обработки березовского угля (

) в дымовых

газах в зависимости от температуры термической обработки березовского угля (![]() ;

; ![]() ;

; ![]() ):

): ![]() -

рядовой;

-

рядовой; ![]() - окисленный уголь.

- окисленный уголь.

Приведенные данные хорошо согласуются с исследованиями, опубликованными в работе |4|, авторы которой, к сожалению, не приводят объяснения полученным результатам. Известно, что концентрация топливных оксидов азота пропорциональна содержанию азота и летучих веществ в топливе. По данным американских ученых |5| для бурых углей существует тенденция увеличения образования оксидов азота с ростом отношения выхода летучих веществ к величине связанного углерода:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.