При получении термоуглей на полупромышленной установке время термической подготовки угольных частиц составляло 0,6-1,5 с, что на порядок превышает время предпламенного периода при факельном сжигании топлива. В результате организации термической подготовки углей перед их воспламенением образуется самостоятельный, довольно длительный период термического разложения угольной пыли, позволяющий, до воспламенения топлива в узле термоподготовки, обеспечить условия для перехода значительной части материнского азота исходного топлива и быстрых NO в гемиоксид азота N2O. В итоге будет заметно уменьшена концентрация NOx в уходящих дымовых газах. По мнению |9| для более глубокого связывания оксидов азотосодержащими веществами (аммиаком, мочевиной и др.) их следует вводить в объем топочной камеры с инертной средой (дымовые газы, водяные пары). При термической подготовке углей (a<1) в результате разложения органической части происходит образование HCN и NH3 в смеси с водяными парами и дымовыми газами при незначительном содержании кислорода. Таким образом, если в технологию сжигания углей будет включен узел по термической подготовке, то мы, как бы автоматически получаем то, что рекомендуется авторами работы |9|, а именно: смесь HCN, NH3 с инертной средой, в виде водяных паров и дымовых газов.

Практической реализацией полученных результатов исследований явилась разработка технологических схем и устройств по предварительной термической подготовке канско-ачинских углей в условиях тепловых электростанций, которые следует разделить на две группы.

К первой группе относятся технические решения по термоподготовке углей до их поступления в топочную камеру котельного агрегата |10 и др.|. Эти разработки для простоты обращения носят название «устройства по внешней термоподготовке».

Ко второй группе устройств относятся предложения, позволяющие обеспечить процесс термодеструкции топлива в специальных камерах топочного устройства котельного агрегата |11-12 и др.|. Эти разработки носят название «устройства по внутренней термоподготовке».

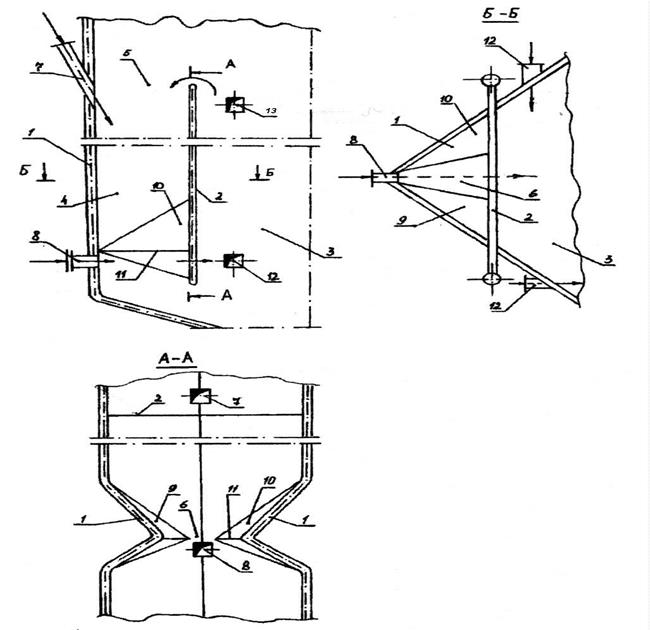

Из предлагаемых систем термоподготовки наибольшего внимания заслуживает техническое решение, основанное на использовании внутри топочной термической подготовки применительно для котлоагрегата Е-500-140, защищенное патентом на изобретение |11| и представленное на рисунке 11. Топочная камера котла Е-500-140 представляет собой призматическую топку глубиной 10,5 м и шириной 11,5 м. Конструкция топки котла содержит настенные экраны 1, образующие многогранный газоход, разделенный двухсветными экранами 2 на центральную 3 и периферийную камеры 4 сгорания (камеру термоподготовки), сообщающиеся верхними и нижними перепускными окнами 5 и 6. Двухсветные экраны 2 установлены с примыканием к смежным настенным экранам 1, образующим углы газохода на которых установлены горелки 7 и воздушные шлицы 8, расположенные в 2 яруса. Каждая камера термоподготовки снабжена подом, выполненным из двух скатов 9 и 10, которые образованы выступами смежных настенных экранов 1 внутрь камер термической подготовки 4. Нижние перепускные окна 6 образованы между вершинами 11 выступов, разведенными на угол раскрытия факела. Камеры термической подготовки выполнены в виде равнобедренного треугольного сечения с размерами сторон 2,63х2,63х3,72 м и высотой 8,5 м. Конструктивные характеристики камер термоподготовки получены по результатам теплового расчета, исходя из условия обеспечения температуры в зоне термоподготовки 700-800°С при времени пребывания угольных частиц 0,8¸1,2 с. Высокотемпературные дымовые газы из топки поступают в верхнюю часть камер термической подготовки, где происходит термоокислительный пиролиз угольных частиц. Продукты термоподготовки воспламеняются за счет вторичного воздуха, подаваемого через воздушные шлицы (8). При этом очень важно организовать их сжигание таким образом, чтобы максимально снизить образование оксидов азота при минимальном шлаковании и загрязнении поверхности нагрева и максимальном КПД котла.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.