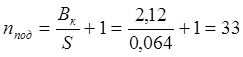

Количество параллельных труб в контуре (при шаге S = 64 мм):

(шт.)

(шт.)

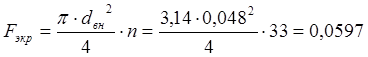

Суммарное проходное сечение всех экранных труб в этой части экрана:

(м2).

(м2).

Длина труб до обогрева: lдо = 0,5 м.

Длина обогреваемых труб в пределах топки lоб = 0,75 + 8,5 + 0,75 = 10 м.

Длина подогреваемой части труб от выхода из зоны обогрева до входа в сборный коллектор lпо = 0,5 м.

Полная длина экранных труб в рассматриваемом контуре:

lо = lдо + lоб + lпо = 0,5 + 10 + 0,5 = 11 (м).

Высота труб до обогрева hдо = 0,1 м.

Высота обогреваемой части труб: hоб = 8,9 м.

Высота труб после выхода за пределы топки (до сборного коллектора):

hп.о = 0,07 м.

Полная высота экранных труб от нижнего раздающего коллектора до верхнего собирающего hо = 0,18×2 + 8,5 = 8,86 м (рис. 3.2.2).

Число гибов по всей длине экранных труб: α1 = 80°; α2 = 80°

Коэффициенты сопротивления этих поворотов ξ1 = ξ2 = 1,5.

4. Пароотводящие трубы.

В качестве пароотводящих труб используем трубы Ø 133×10 мм.

Количество отводящих труб nотв = 2.

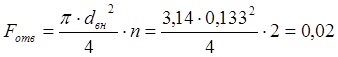

Сечение

отводящих труб:  м2

м2

Полная длина отводящих труб lотв = 34 м

Гибы отводящих труб: имеется один гиб α1 = 80°, его коэффициент сопротивления ξ1 = 1,75.

Коэффициент сопротивления входа из коллектора в перепускные трубы ξпер= 1,1, а из перепускных труб в барабан котла ξвых= 1,0.

Сводные данные теплового расчета, необходимые для расчета циркуляции.

Паропроизводительность котла D = 139 кг/с.

Давление в барабане котла Рб = 16,1 Мпа.

Темература насыщения пара при этом давлении tнас = 346°С, и его энтальпия iнп = 618 ккал/кг.

Удельный вес пара γ' = 104,8 кг/м3.

Энтальпия воды на линии насыщения при давлении в барабане i' = 392,6 ккал/кг.

Плотность воды в этих условиях γ' = 558,6 кг/м3.

Скрытая теплота парообразования τ = 225,9 ккал/кг.

Температура питательной воды tпв = 230°С, ее энтальпия iпв = 237 ккал/кг.

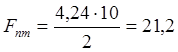

Расчетный расход топлива Вр = 24 кг/с.

Количество тепла, воспринимаемого частью мембранного экрана предтопка, входящего в контур (из теплового расчета).

В контур включается половина

ширины мембранного экрана. Тогда площадь этой части экрана со стороны камеры

термоподготовки:  м2.

м2.

Коэффициент теплоотдачи со стороны камеры термоподготовки

к = 3,66 ккал/м2 град (см. тепловой расчет).

Тогда тепло воспринятое экраном со стороны камеры термоподготовки:

![]() (Вт), где средний температурный напор

Δt = 800 – 406 = 394°С.

(Вт), где средний температурный напор

Δt = 800 – 406 = 394°С.

Или

![]() ккал/сек, где средний напор Δtср

= 800 – 406 = 394°С.

ккал/сек, где средний напор Δtср

= 800 – 406 = 394°С.

Остальные величины взяты из теплового расчета.

Тепло, внесенное во II и III зоны с воздухом:

Qв = (αт - ∆αт - ∆αпу - ∆αIз) ∙ Jг.в. + (∆αт + ∆αпу) ∙ Jх.в=

= (1,2 – 0,05 – 0,12 – 0,079) ∙ 391 + (0,05 + 0,12) ∙ 40,6 = 371 (ккал/кг).

Тепло. внесенное с рециркулирующими через предтопок газами:

Qрец' = J800 ∙ хподс = 75,7 · 0,041 = 29,3 (ккал/кг).

Тепло, внесенное с сушильным агентом (при газовой сушке): Qса" = 19,8 ккал/кг (см. тепловой расчет).

Тепло, внесенное из I зоны с продуктами сгорания:

QпсI = (ккал/кг).

(ккал/кг).

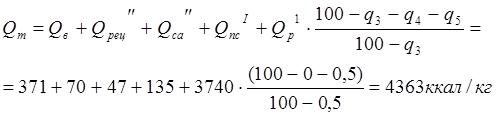

Тогда полное тепловыделение в топке:

Температура на выходе из III зоны (см. тепловой расчет): θт" = 1234˚С,

Jт" = 2765 ккал/кг.

Тепло, отданное в топке (II и III зоны):

![]() (ккал/кг).

(ккал/кг).

Поверхности стен, ограничивающих II и III зоны: FII-III = 1482 м2 (см. тепловой расчет).

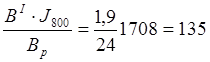

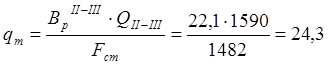

Среднее тепловое напряжение стен топки:

(кДж/м2 сек).

(кДж/м2 сек).

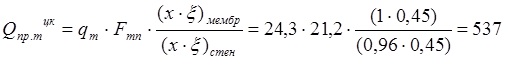

Тепловосприятие части мембранного экрана, включенной в рассчитываемый контур со стороны топки:

(ккал/сек).

(ккал/сек).

Полное тепловосприятие части мембранного экрана, входящего в рассчитываемый циркуляционный контур:

![]() (ккал/сек).

(ккал/сек).

Дальнейшие расчеты сведены в таблицы 3.1÷3.3.

5 Усовершенствование математической модели расчета оксидов азота применительно к топочной камере оборудованной системой термоподготовки

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.