Рисунок 3.47 – Разрушение закаленного сплава АМг10 с преимущественным зарождением и распространением трещин по выделениям Al3Ti. х260

|

|

а б

|

|

|

в г

Рисунок 3.48 – Разрушение сплава АМг10 после нагрева (1 ч., воздух) при 200°С (а, б) и 300°С (г) х260

|

|

|

|

а |

б |

|

|

|

|

в |

|

Рисунок 3.49 – Микроструктура в прибыльной (а), средней (б) и донной (в) частях слитка в сплаве Аl -11 %Mg после закалки и нагрева при 250 °С, 10 ч, а – х260, б,в – х110

Здесь можно заметить, что "внутренняя дегазация" сплава Аl - 11% Мg , заключающаяся в удалении водорода из твердого раствора в поры прибыльной части, практически полностью исключает образование продуктов распада. Особенно сильный эффект по устранению хрупкости в интервале 200-300 °С достигается с помощью разработанного способа дегазации, который наиболее полно удаляет водород при кристаллизации, что приводит к исключению образования выделений промежуточных фаз в литом сплаве, а поэтому после нагрева при 200-300 °С при прочих равных условиях продукты распада не образуются и хрупкость не появляется вообще. Возможно, что именно по этой причине происходит ускорение распада и при других различных воздействиях на сплавы - ударных волн [165], электронного облучения [166], импульсной обработки [167], высокого давления [168], т.е. воздействиях, не изменяющих содержание основных компонентов.

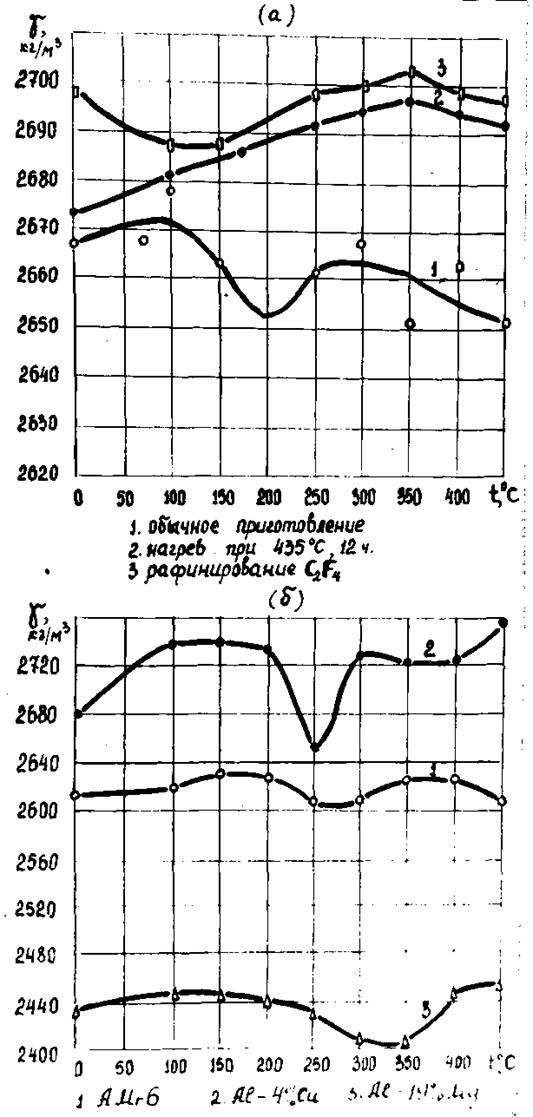

Помимо перечисленных имеются еще некоторые особенности поведения алюминия и его сплавов при распаде пересыщенных твердых растворов. Прежде всего обращает на себя внимание особое изменение плотности алюминия и различных сплавов. На рисунке 3.50, 3.51 приведено изменение плотности алюминия и различных сплавов. Можно видеть, что развитие хрупкости сопровождается снижением плотности. Это позволяет утверждать, что при распаде образуются продукты, которые имеют более низкую плотность по сравнению с основной.

Измерение параметра кристаллической решетки твердого раствора сплава Аl-4%Сu, показало, что в интервале охрупчивания параметр несколько уменьшается, а предварительное наводороживание расплава приводит к усилению этою уменьшения (рис.3.52). Нагрев сплава обычного приготовления при 350 - 450°С приводит к уменьшению параметра кристаллической решетки. Растворение большого количества продуктов распада в наводороженном сплаве увеличивает параметр, а уменьшение его наблюдается только после нагрева при 450°С. Другими словами, можно сказать, что параметр кристаллической решетки зависит от условий приготовления, изменяющих содержание водорода. Эта зависимость прежде всего выражается в том, что увеличение содержания водорода в сплаве усиливает охрупчивание за счет интенсификации выделения продуктов распада из твердого раствора, а поэтому параметр решетки уменьшается.

Рисунок 3.50 – Влияние нагрева на плотность алюминия (а) и его сплавов (б).

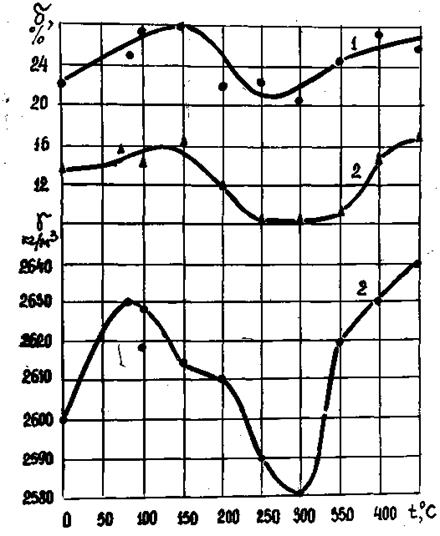

Рисунок 3.51 – Влияние нагрева на изменение относительного удлинения и плотности сплавава Аl -0,78 %Si; 1 - обычное приготовление сплава, 2 - наводороживание расплава.

Рисунок 3.52 – Изменение параметра кристаллической решетки сплава Al - 4%Cu после нагрева в интервале 20 - 450 °С

Таким образом, водород способствует усилению выделений из твердого раствора, которые имеют по сравнению с алюминием меньшую плотность. Последнее обстоятельство заставляет обратить внимание на изменение содержания самого водорода после нагрева в интервале 20 - 450°С. Установлено, что его количество в алюминии после нагрева в интервале 200 - 300°С уменьшается (рис. 3.53, 3.54). Эта "потеря" водорода указывает на то, что в интервале охрупчивания происходят связывание его в соединения, которые известны под названием "продукты распада".

На основании перечисленных важнейших сведений по поведению алюминия и его сплавов в интервале 200 - 300°С представляется следующий механизм хрупкости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.