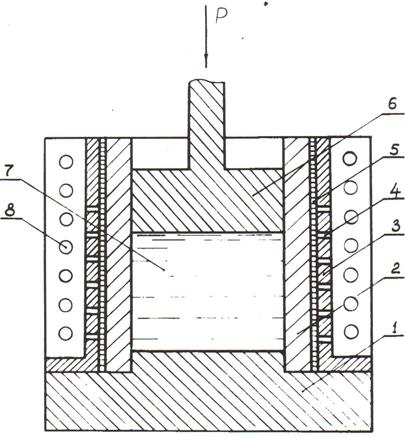

При изучении изменений с помощью оптического микроскопа ранее авторы [147] установили возможность существенного увеличения растворимости кремния в алюминии. При этом впервые ими с помощью выбора давления и скорости охлаждения была получена структура твердого раствора в эвтектическом и полностью устранены первичные выделения в заэвтектическом (Al-30%Si) сплавах. Столь сильное изменение структуры сопровождалось повышением плотности слитков, отсутствие пористости, существенным уменьшением числа физических дефектов кристаллического построения (вакансий, дислокаций). Однако какие-либо сведения об изменении содержания водорода в этой работе отсутствуют. Видимо, здесь конструкция образцов и приспособления обеспечивала возможность дегазации, что в свою очередь приводило к повышению плотности. Поэтому нами разработан способ дегазации металлов и сплавов. Он основан на создании разности давлений, но с целью повышения эффективности дегазации и физики-механических свойств продукта, направленность выхода газа создают путем сообщения объема расплава, который подвергается воздействию давления, со средой меньшего давления. На рис. 3.32. схематически изображены два варианта установки для дегазации. Первая (3.32 а) выполнена в виде формы, состоящей из основания 1, на котором крепится обечайка 2 из пористой керамики. Обечайку охватывает металлический стакан 3 с отверстиями 4. Между обечайкой 2 и стаканом 3 расположена металлическая сетка 5. В обечайке 2 расположен металлический поршень 6. Для регулирования температуры расплава 7 установка снабжена нагревательным устройством 8.

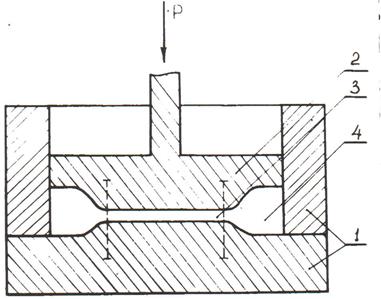

Установка во втором варианте (3.32 б) состоит из металлической формы 1, в которой имеется поршень 2 и объемы повышенного 3 и пониженного давления 4. Объем пониженного давления 4 (уловитель газа) может быть заполнен, например, в виде кольцевой полости, расположенный по периферии объема 3, в который происходит улавливание газа.

В лабораторных и цеховых

условиях по этому способу приготавливали отливки путем заливки сплава с

720-730°С (литейный цех одного из машиностроительных предприятий) в подогретую

до 300°С форму, после чего создавали давление до 20 МПа/м2 до затвердевания

отливки. После окончания затвердевания их разрезали по разным участкам и

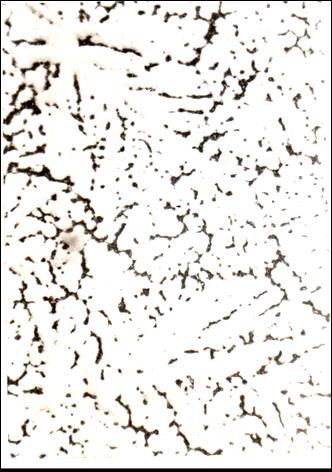

изучали макро- и микроструктуру. На микрошлифах довольно часто обнаруживаются

«потоки» (рис. 3.33а), которые могут быть приняты за дефекты электрополировки

или травления. Однако, совершенно четкая их направленность из объема

максимального давления в уловитель указывает на ответственность за их появление

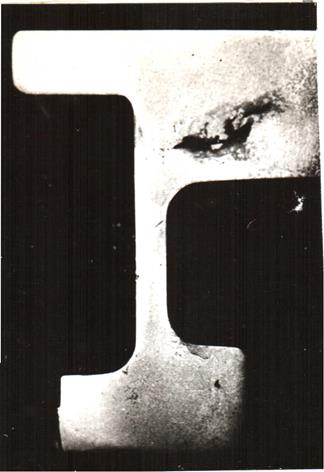

внутренних процессов и, в частности, изменение газосодержания. Изучение

микроструктуры показало, что при одинаковом содержании магния (7,05% в зоне 4 и

6,84% в зоне 3) наблюдается очень сильное различие в количестве выделений

β-фазы (Al3Mg2), тогда как в зоне 3 (тонкая часть) полностью отсутствует

β-фаза и плотность самая низкая (2614 кг/м3) и обнаруживается

наибольшее количество выделений β-фазы (рис. 3.33д).

а

б

Рисунок 3.32 – Схема установки для дегазации металлов и сплавов с керамикой (а) и с кольцевой металлической полостью (б).

а б

в

Рисунок 3.33 – Макро- (а) и микроструктура (б-е) различных участков отливки из сплава АМг6Л: б – обычная; в, г – в зоне пониженного давления ×110.

г д

е

Продолжение рисунка 3.33:

д – в зоне минимального давления; е - в зоне максимального давления ×110.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.