Измерение микротвердости и содержания водорода указывает на более высокую легированность твердого раствора в зоне 3, что обусловлено практически полным отсутствием водорода. Так, сравнительное исследование образцов из зоны 3 и «потока» с помощью вакуумной экстракции или спектрально-изотопного обмена не позволяет обнаружить водород в образцах из зоны 3, т.е. его количество в этом случае составляет менее 0,05 см3/100г. В участках с обычной микроструктурой количество водорода составляет 0,5-0,6 см3/100г, тогда как в «потоках» оно достигает 2-3 см3/100г. Определение содержания водорода в металле зоны 3 с помощью методик, предусматривающих расплавление, недопустимо. Это обусловлено восстановлением исходного состояния за счет поглощения расплавом водорода из окружающей атмосферы, даже если эта атмосфера – вакуум. Это подтверждается специально проведенным исследованием изменения микроструктуры, но уже без приложения давления. Установлено отсутствие различий в количестве выделений β-фазы. Все части после переплава имели обычную для сплава АМг6Л структуру. Другими словами, можно утверждать, что наличие потоков и зоны со структурой твердого раствора – есть результат только кристаллизации под давлением с уловителем.

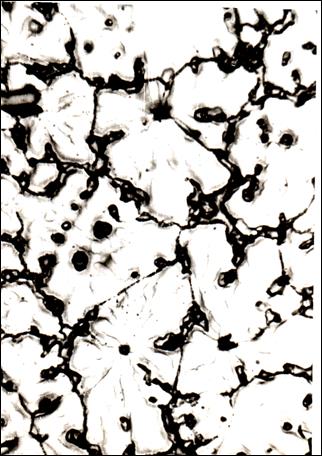

Регулирование количества выделений промежуточных фаз может быть осуществлено с помощью различных воздействий на шихту и расплав, которые оказывают влияние на газосодержание металлической жидкости. Например, с помощью обработки шихты [148-150] или расплава [151-152] можно резко изменить структуру (рис. 3.34) и свойства алюминиевых сплавов.

а б

Рисунок 3.34 – Микроструктура сплава АМг10 обычного (а) и рафинированного хвойным концентратом (б) ×260.

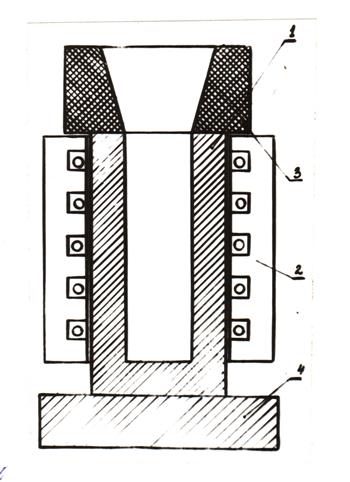

Значительное влияние на структуру и свойства сплавов оказывает применение способов, основанных на известном положении о скачкообразном изменении растворимости водорода в металлах и сплавах при переходе их из жидкого состояния в твердое. Так, например, замедление перехода из жидкого состояния в твердое приводит к удалению водорода из слитков. Это замедление достигается за счет обогрева боковых поверхностей изложницы и создания направленного потока водорода от донной части изложницы к прибыльной за счет охлаждения первой и теплоизоляции второй. На рис. 3.35 в качестве примера приведена схема устройства для дегазации алюминия и его сплавов.

Изложница 1, изготовленная из алюминия, снабжена обогревательным устройством 2. Прибыльная часть 3 теплоизолирована тем, что она изготовлена из огнеупорного кирпича. Для дополнительного охлаждения донной части слитка изложница во время кристаллизации устанавливается на массивную металлическую плиту.

Заливку металлов и сплавов производят в изложницу , предварительно нагретую до температуры 300-350°С и установленную на эту плиту. Время кристаллизации при этом составляет 7-10 мин. Увеличение времени пребывания слитка в твердо-жидком состоянии приводит к более полной дегазации его.

Для сравнения эффективности дегазации по предлагаемому способу слитки кристаллизовали и известным способом. Количество водорода в сплавах контролировали методом вакуумной экстракции.

Рисунок 3.35 – Установка для дегазации металлов и сплавов

Механические свойства полученных сплавов определяли на цилиндрических образцах в литом состоянии. Составы сплавов и результаты испытания механических свойств приведены в табл. 3.12.

Таблица 3.12

Влияние способа кристаллизации на содержание водорода и механические свойства литых алюминия и его сплавов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.