б

Интенсификация тепломассообмена при конденсации водяных паров из уходящих дымовых газов котлов

Рассмотрим возможности интенсификации теплообмена при конденсации водяных паров из уходящих дымовых газов котлов, сжигающих природный газ. Ограничением в случае получения конденсата при охлаждении уходящих дымовых газов является недостаточная эффективность процесса теплообмена в теплообменнике со стороны газа. Поэтому актуальным является использование интенсификаторов теплообмена.

В 2003 г. на ГРЭС-24 АО «Мосэнерго» запущен в

эксплуатацию контактно-поверхностный теплообменник (рис.118),

в котором уходящие дымовые газы охлаждаются ниже температуры точки росы и

присутствующие в них водяные пары конденсируются на поверхности труб со

спиральным оребрением (рис.119,120

2.6-2.8).

На рисунке в средней части виден теплообменник, справа и слева от него –

газоходы и над ним байпас.

Рис. 11819.

Установка для получения конденсата

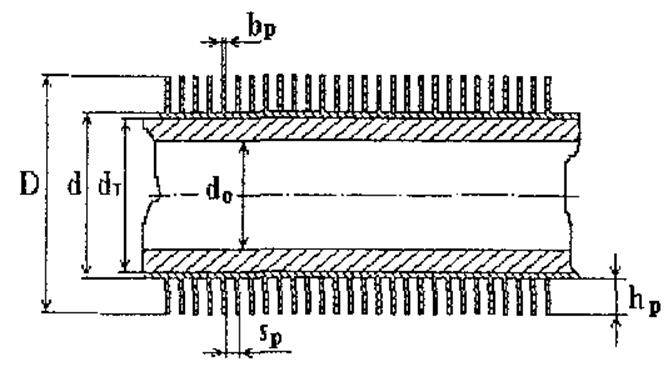

Трубки теплообменника имеют следующие характеристики: материал – 08Х18Н10Т, диаметр – 25×2,5 мм, высота ребер – 8 мм, расстояние между ребрами – 8 мм, длина труб – 210 мм, шаг закрутки – 8 мм (рис. 6.31). Пучок оребренных труб показан на рис. 6.32.

Рис. 11920.

Оребренная трубка теплообменника из нержавеющей стали установки для получения

конденсата

Рис. 12021. Пучок

оребренных трубок во время монтажа

Для интенсификации контактной конденсации, созданной

впрыском конденсата до теплообменника, и конденсации на поверхности

оребренных труб на участке газохода до теплообменника в месте врезки байпаса

установлена пластина-турбулизатор размером 4000×400×3 мм под углом 60

градусов к встречному потоку дымовых газов(121) (рис. 122).

Рис. 12122. Схема

расположения пластины-турбулизатора и форсунок в установке получения конденсата

На рисунке показан участок газохода, в который встроены теплообменник, пластина-турбулизатор, контактная зона, созданная впрыском через форсунки, расположенные на расстоянии 1500 мм.

Исследование интенсификации теплообмена при конденсации водяных паров из уходящих дымовых газов проводилось на установке, работающей на ГРЭС-24 АО «Мосэнерго».

Основными элементами установки получения конденсата являются:

– теплообменник со встроенным сепаратором;

– узел приемки конденсата (баки приема и декарбонизированной воды, декарбонизатор);

– узел химической очистки получаемого конденсата.

Установка оборудована системой шариковой очистки аналогично конденсатору паровой турбины. В ней осуществляется конденсация парогазовой смеси с большим содержанием неконденсирующихся газов. Для создания контактной зоны перед теплообменником организован впрыск получаемого конденсата через форсунки. Интенсификация теплообмена происходит за счет вихреобразования парогазового потока при помощи пластины-турбулизатора, создания контактной зоны перед теплообменником и использования спирального оребрения в теплообменнике. Получаемое при конденсации водяных паров тепло непрерывно отводится с охлаждающей водой и получаемым конденсатом.

Уходящие дымовые газы после дымососа поступают в установку получения конденсата. Часть газов (около 40%) отводится по байпасу, что исключает низкотемпературную коррозию дымовой трубы и газового тракта после установки получения конденсата. Основной поток газов проходит контактную зону и конденсируется на поверхности оребренных трубок пучка. Получаемый таким образом конденсат собирается в бак, из которого часть его идет на форсунки (около 1 т/ч), а основная часть (около 5 т/ч) поступает на двухступенчатую химическую очистку, организованную по технологии UpCore.

Опыты проведены в диапазоне чисел Re дымовых газов 106¸2,34×107.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.