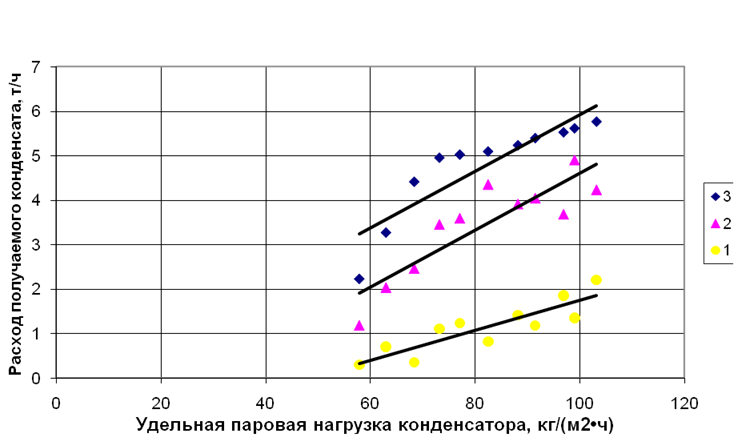

В опытах обнаружено, что пластина-турбулизатор,

форсунки и оребрение труб увеличивают теплоотдачу дымовых газов к поверхности

труб теплообменника, вследствие чего количество конденсата увеличилось от 2,2

т/ч (до модернизации) до 5,76 т/ч (рис. 2.10122).

На рис. 12223 показана

зависимость расхода получаемого конденсата от удельной паровой нагрузки

конденсатора для различных вариантов выполнения трубного пучка и интенсификации

теплообмена.

Рис. 12223. Влияние

интенсификаторов на теплообмен при конденсации уходящих дымовых газов: 1 –

гладкая труба; 2 – трубный пучок с оребренными трубами, без форсунок и

пластины-турбулизатора; 3 – трубный пучок с оребренными трубами, форcунками и

пластиной-турбулизатором

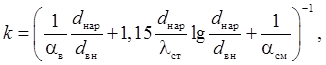

В трех сечениях газохода измерялась скорость дымовых газов за пластиной-турбулизатором. Согласно измерениям обнаружены хаотичные потоки дымовых газов и неравномерное распределение скорости по сечению газохода. За счет повышения коэффициента теплоотдачи со стороны, омываемой газами, уменьшилась их температура за теплообменником, увеличился нагрев охлаждающей технической воды. Размеры и угол установки пластины определены по данным опытов, в которых количество получаемого конденсата, при прочих равных условиях, было максимальным. Пластина-турбулизатор обеспечивает срыв газового потока с передней кромки с образованием в кормовой части вихревых течений. Форсунки создают контактную зону перед трубным пучком теплообменника, понижая температуру дымовых газов до температуры точки росы. Оребрение увеличивает поверхность теплообмена со стороны дымовых газов, значительно повышая коэффициент теплопередачи. Коэффициент теплопередачи от дымовых газов к охлаждающей воде равен:

(

(2.247)

где ![]() – коэффициент теплоотдачи

от стенки трубы к воде, Вт/(м2·К);

– коэффициент теплоотдачи

от стенки трубы к воде, Вт/(м2·К); ![]() –

коэффициент теплоотдачи от паровоздушной смеси к стенке трубки, Вт/(м2·К);

–

коэффициент теплоотдачи от паровоздушной смеси к стенке трубки, Вт/(м2·К);

![]() – диаметры трубы наружный и внутренний

соответственно;

– диаметры трубы наружный и внутренний

соответственно; ![]() – коэффициент теплопроводности

материала стенки трубки, Вт/(м2·К),

– коэффициент теплопроводности

материала стенки трубки, Вт/(м2·К),

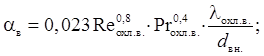

(

(2.348)

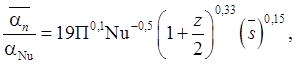

![]() (

(2.449)

![]() –

относительное содержание воздуха (неконденсирующихся газов) в паре;

–

относительное содержание воздуха (неконденсирующихся газов) в паре; ![]() – среднее значение

коэффициента теплоотдачи при конденсации чистого водяного пара в горизонтальном

трубном пучке - определяется по формуле:

– среднее значение

коэффициента теплоотдачи при конденсации чистого водяного пара в горизонтальном

трубном пучке - определяется по формуле:

(50

(502.5)

где ![]()

![]() – скорость пара на входе в трубный пучок

(по площади горловины конденсатора);

– скорость пара на входе в трубный пучок

(по площади горловины конденсатора); ![]() – коэффициент

теплоотдачи, рассчитанный по формуле Нусельта; z – число ходов воды;

значение

– коэффициент

теплоотдачи, рассчитанный по формуле Нусельта; z – число ходов воды;

значение  изменялось в диапазоне от 0,004 до 0,020.

изменялось в диапазоне от 0,004 до 0,020.

В целях дальнейшей модернизации установки предложено увеличить контактную зону до теплообменника.

Внедрение в энергетике подобных установок позволит снизить себестоимость производства электроэнергии и воздействие электростанции на окружающую среду, повысить коэффициент использования топлива.

5. ВНЕДРЕНИЕ МЕТОДОВ ИНТЕНСИФИКАЦИИ

В ТЕХНИКУ

На основе исследований рассмотренных процессов можно определить оптимальные характеристики интенсификаторов тепло- и массообмена, позволяющие повысить производительность и снизить металлоемкость аппаратов различных отраслей техники.

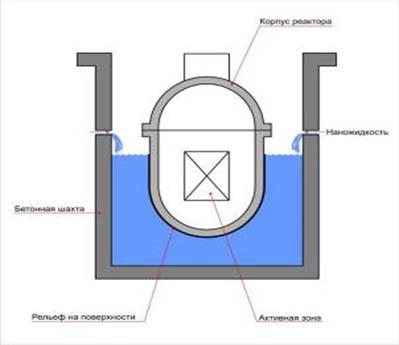

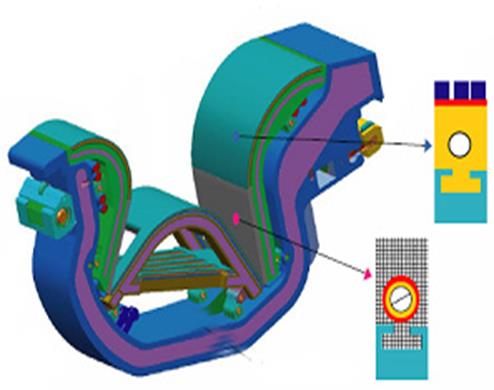

Рис. 44г.

Интенсификация теплообмена с помощью микропористого покрытия может быть использована

при аварийном охлаждении корпуса ядерного реактора (рис.123) и в

Рис. 43. Ддиверторе

термоядерной установки (рис.124.)

[1] Bailey, H. Improvement of Fire-Tubes for Steam-Boilers, US Patent №166180. 1875.

[2] Pratt, R.F., and Wainwrigth, C.D., Corrugated Tubing, US Patent №365630. 1887.

[3] Cooper, G. and The Leeds Forge Co. Ltd . Improvements in Boiler Flues, Patent of Great Britain №02285. 1899.

[4] Charles, W.W. Metal Tube, US Patent №650575. 1900.

[7] Bailey, E.G. Liquid Vaporizing Tube, US Patent №2279548. 1942.

Рис.1.1074.

Патент Г.Т.Бота,

Ф.Э.Карола и The Leeds Forge Co. Ltd[7] на авиационный кожухотрубчатый теплообменный аппарат

с дискретно-шероховатыми трубами (1958 г.)

Рис.1.1085.

Патент Ф.А.Лоэбела и Х.Х.Гробеккера[7]

на структуру поверхности в виде сферических выемок/выступов для дымогарных

труб жаротрубных котлов (1966 г.)

Рис.1.1096.

Патент Дж.Г.Уиферса-мл.[7]

на внешне микрошероховатую трубу для конденсации пара с внутренней спиральной

накаткой и способ ее изготовления (1969 г.)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.