В 1877 году Самсон Фокс предложил волнистые

(гофрированные) трубы (рис.1.10097) (патент

Великобритании №1097 от 1877 г.) Использование подобных жаровых труб позволило

уменьшить габариты транспортных котлов за счет повышения эффективности

теплообмена и прочности конструкции.

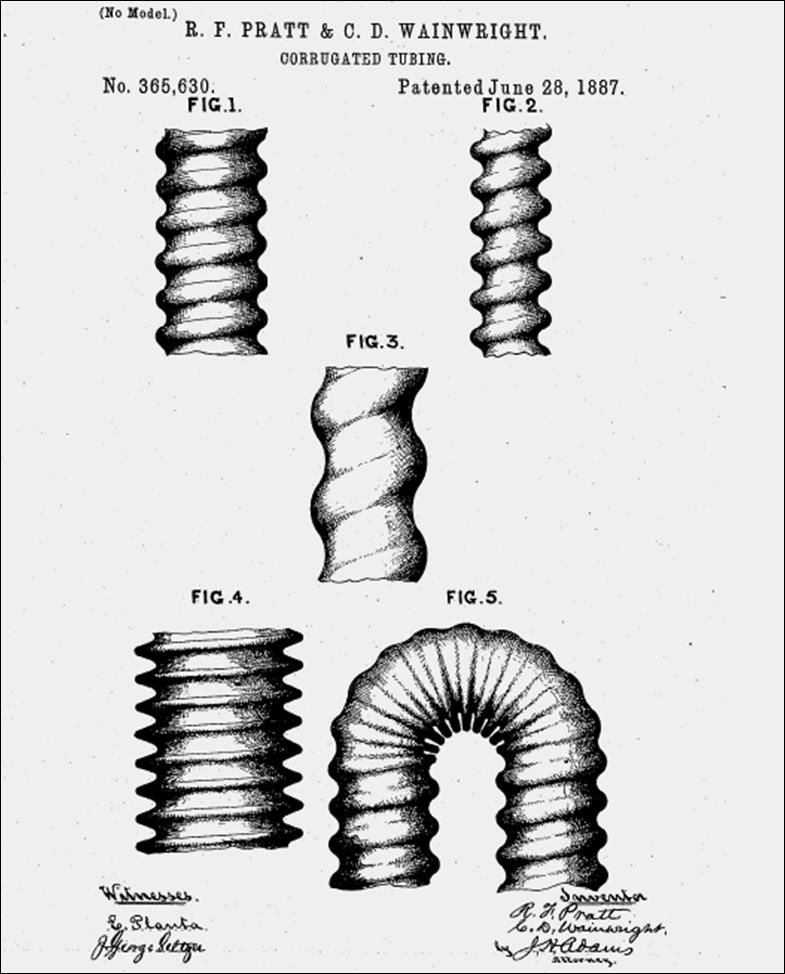

В 1877 году Р.Ф.Пратт и

С.Д.Вэйнрайтан получили патент на накатанные трубы для теплообменников с

фазовыми переходами (рис.1.10198).

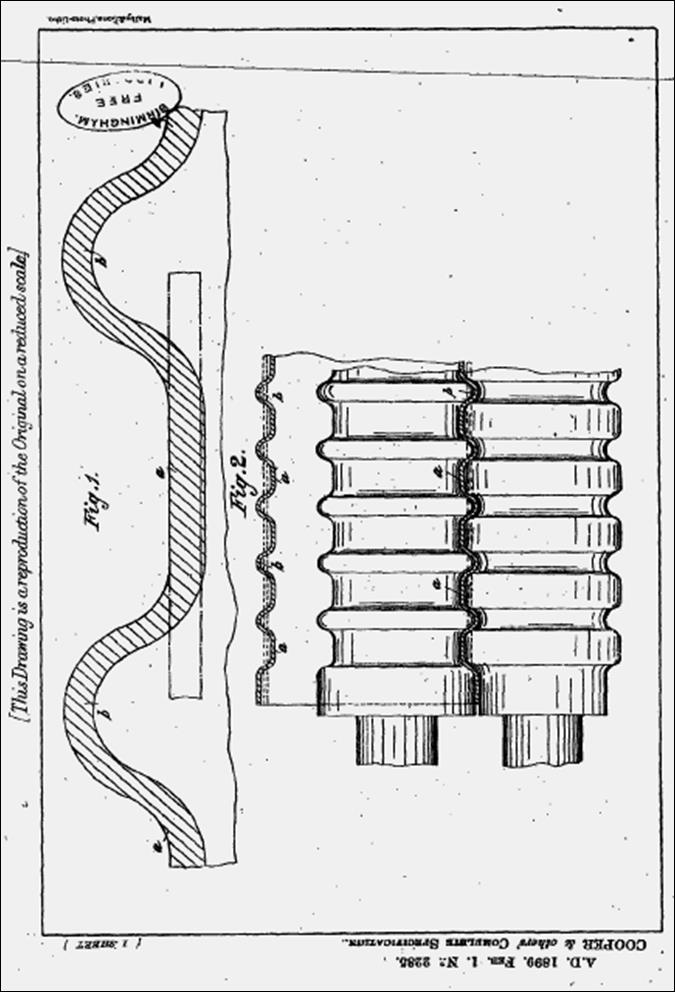

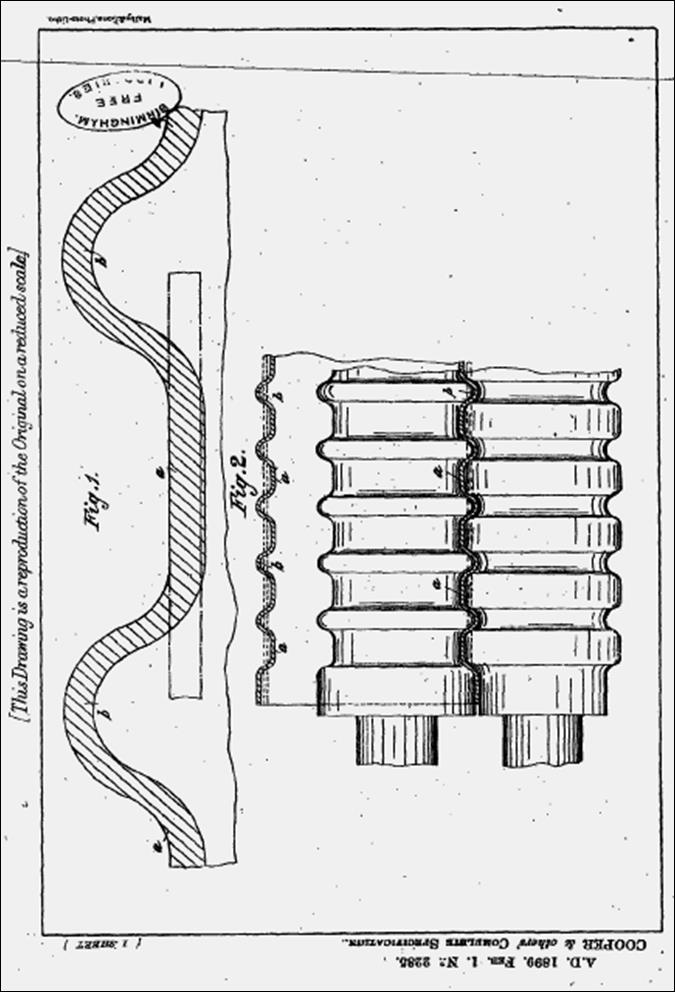

В 1899 году Дж.Купер и Leeds Forge Co. Ltd (рис.1.10299) получили

патент на дискретно-шероховатые трубы для котлов и оснастку для их производства

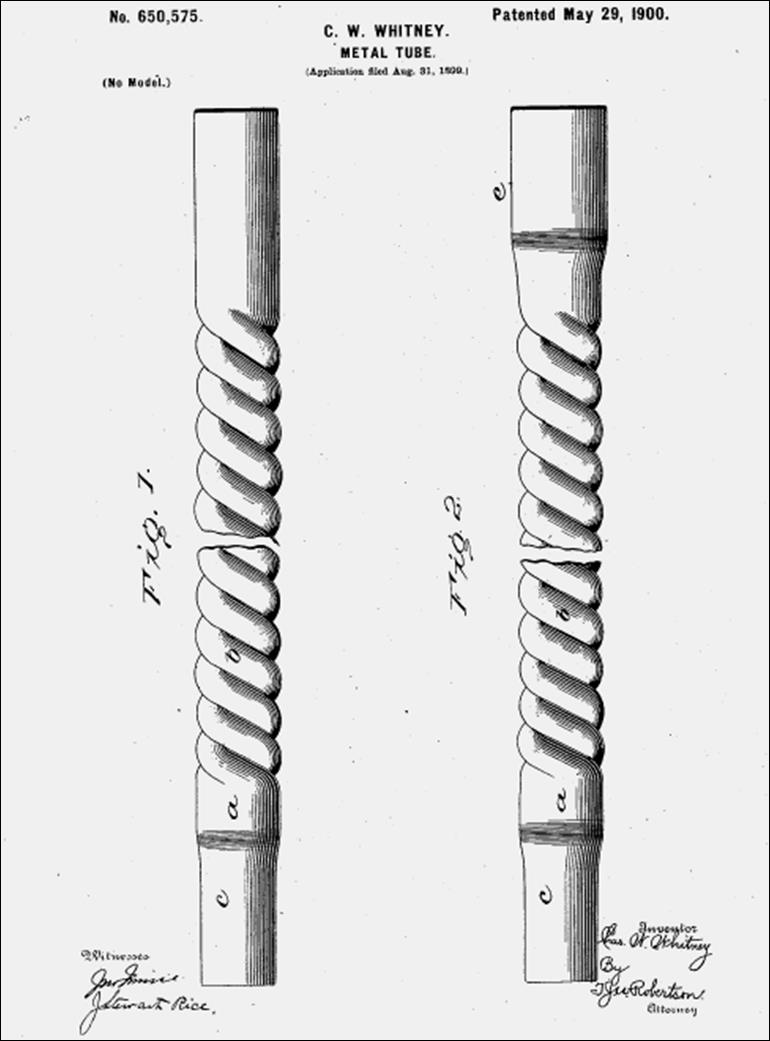

методом накатки профилированными вращающимися роликами .. В 1900 году Charles,

W.W (рис.1.1030)

получил патент на витые металлические трубы для котлов (рис.1.1031).

Charles, W.W. Metal Tube, US Patent №650575. 1900.

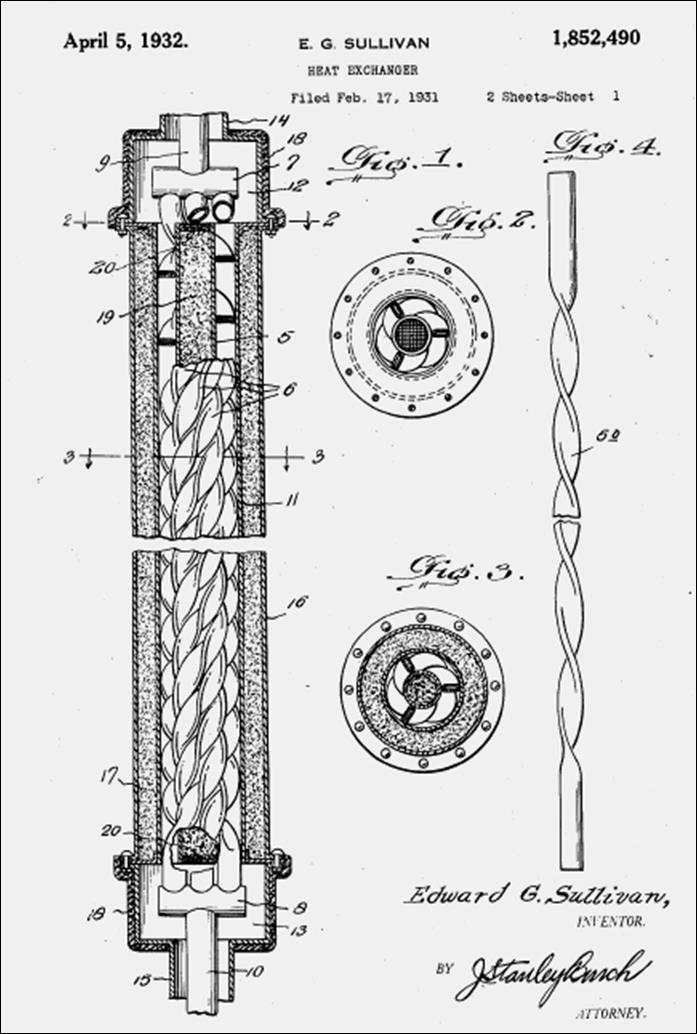

В 1932 году Sullivan,

E.G. получил патент на теплообменник с витыми трубами (рис.1.1041)

Sullivan, E.G. Heat Exchanger, US Patent №1852490. 1932.

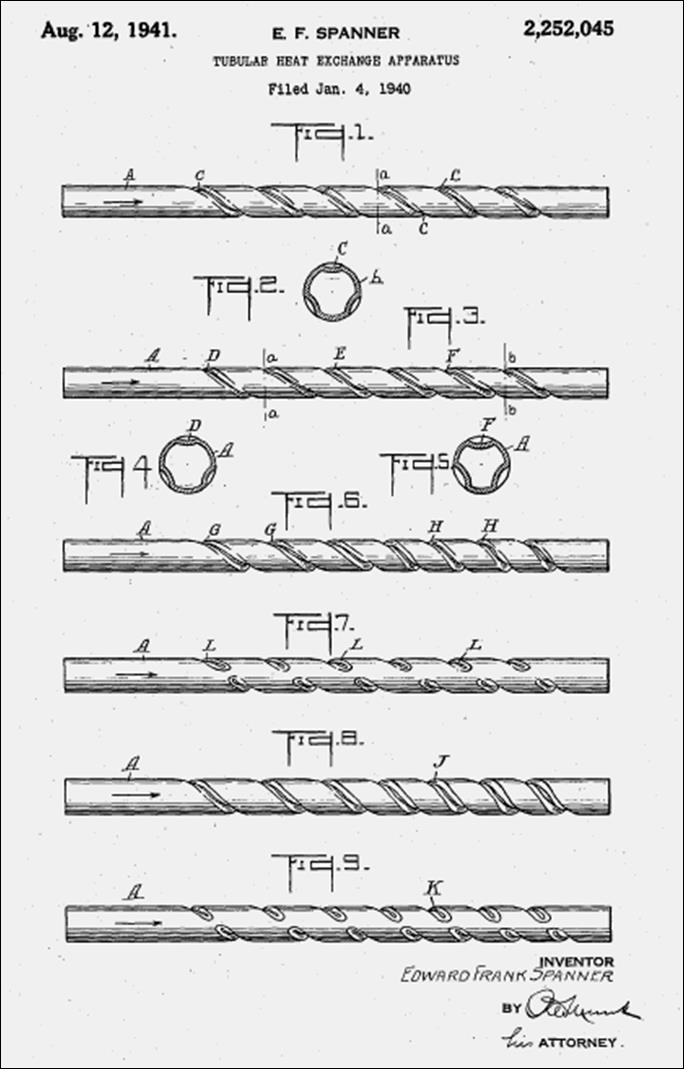

В 1941 году Э.Ф.Спэннер получил

патент на спирально накатанные трубы для трубчатого теплообменника (рис.1.1052)

Spanner, E.F. .US Patent №2252045

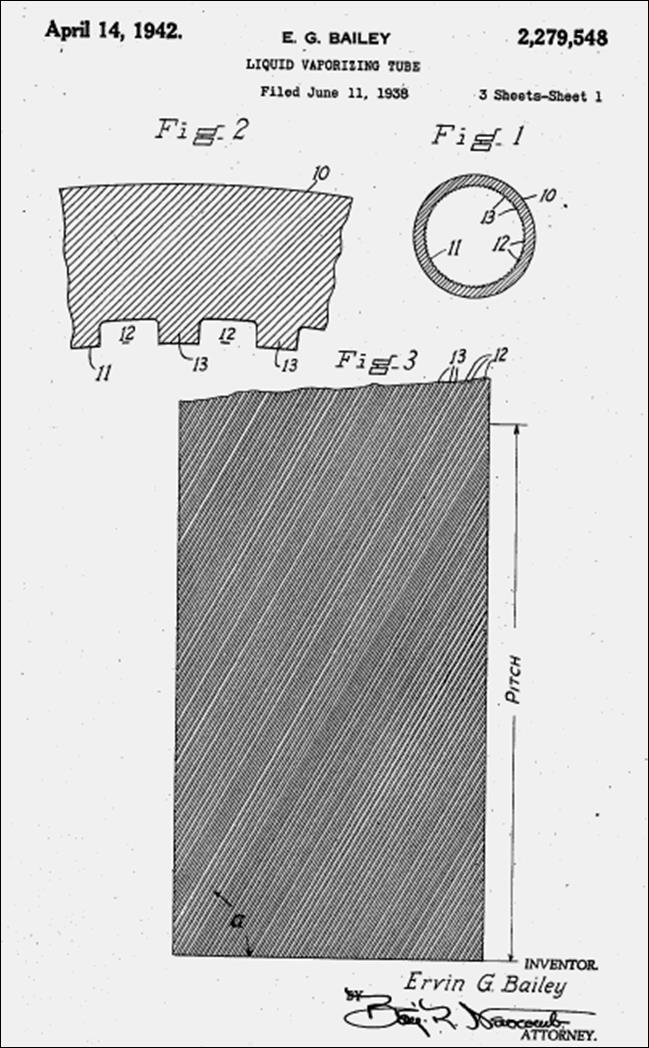

В 1942 году Э.Г.Бэйли получил патент на теплообменную

трубу для испарения (рис.1.1063).

US Patent

№2279548

В 1958 г. Г.Т.Бота, Ф.Э.Карола и The Leeds Forge Co. Ltd получили

патент на авиационный кожухотрубчатый теплообменный аппарат с

дискретно-шероховатыми трубами (рис.1.1047)

В 1966 году Ф.А.Лоэбела и

Х.Х.Гробеккер получили патент на структуру поверхности в виде сферических

выемок/выступов для дымогарных труб жаротрубных котлов (рис.1058)

В 1969 году Дж.Г.Уиферса-мл.

получил патент на внешне микрошероховатую трубу для конденсации пара с

внутренней спиральной накаткой и способ ее изготовления (рис.1.1069)

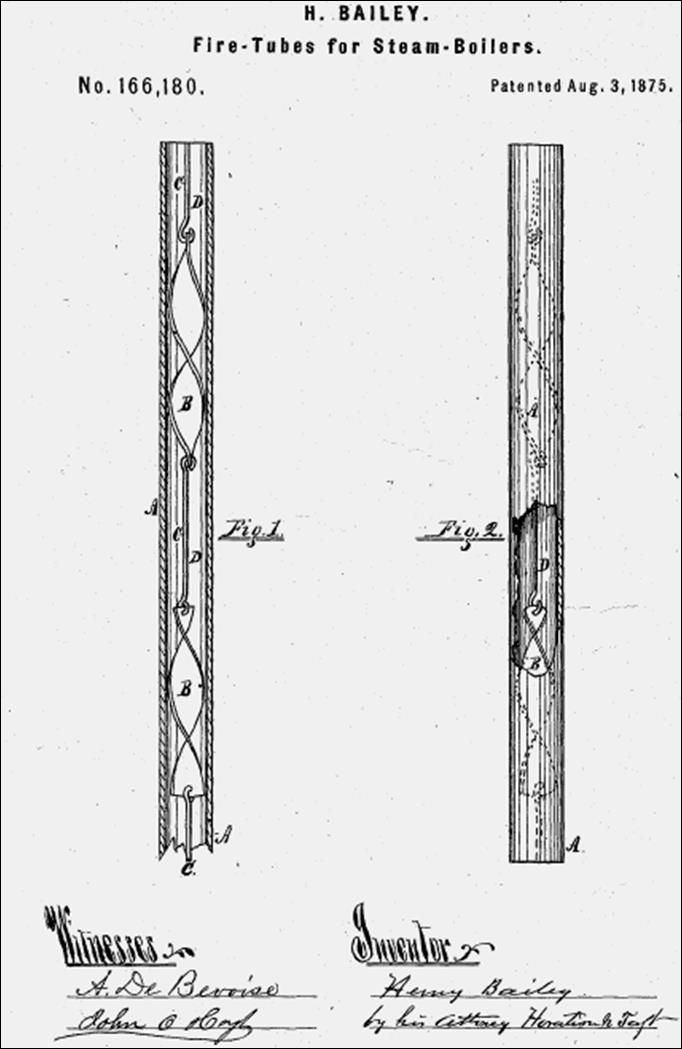

Рис.961.99.

Патент Х.Бэйли[1]

на трубы парового котла с вставкой в виде дискретно установленных отрезков

скрученной ленты (1875 г.)

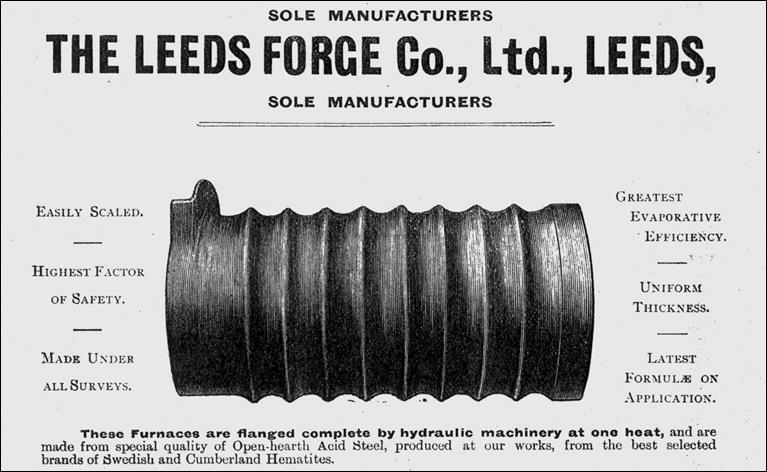

Рис.1.100.97

Гофрированная труба для паровых котлов конца XIX века

производства Leeds Forge Co., Ltd.

Рис.1.10198.

Патент Р.Ф.Пратта и С.Д.Вэйнрайта[2]на

накатанные трубы для теплообменников с фазовыми переходами (1887 г.)

Рис.991.102.Патент Дж.Купера

и The Leeds Forge Co. Ltd[3] на дискретно-шероховатые трубы для котлов и оснастку

для их производства методом накатки профилированными вращающимися роликами (1899 г.)

Рис.1001.103.

Патент У.У.Чарльза[4]

на витые металлические трубы для котлов (1900 г.)

Рис.1.1041.

Патент Э.Г.Салливана[5]

на теплообменник с витыми трубами (1932 г.)

Sullivan, E.G. Heat Exchanger, US Patent №1852490. 1932.

Рис.1.1025.

Патент Э.Ф.Спэннера[6]

по спирально накатанным трубам (1941 г.)

Spanner, E.F. Tubular Heat Exchange Apparatus, US Patent №2252045. 1941.

Рис.1.1063.

Патент Э.Г.Бэйли[7]

на теплообменную трубу для испарения жидкости

Применение облуненных поверхностей на практике

Интенсификация теплообмена полусферическими лунками реализована в авиационных газотурбинных двигателях. Полусферические лунки в качестве интенсификаторов теплообмена использованы при охлаждении турбинных лопаток. Рельеф в виде полусферических лунок выполнен на поверхности охлаждающих трактов профильной части лопатки, удлиненной ножки и замковой области рабочих лопаток турбин высокого и низкого давления. Плотность размещения лунок на поверхности лопатки составила 0,4...0,5, относительная глубина h/d = 0,135. Опыт эксплуатации лопаток с лунками дал положительные результаты. Во-первых, по сравнению с интенсификацией теплообмена поперечными выступами (имеющими относительный продольный шаг t/h= 12,5 и относительную высоту h/D = 0,156, где D – эквивалентный гидравлический диаметр канала) уменьшилось гидравлическое сопротивление и увеличилась пропускная способность охлаждающих трактов лопаток примерно на 25%. Во-вторых, при сохранении располагаемого перепада давления охлаждающего воздуха теплосъем в охлаждающих каналах увеличился примерно на 30%, а долговечность лопатки возросла в 3–4 раза. В-третьих, при одном и том же расходе охладителя теплосъем возрос на 10%, а ресурс лопатки увеличился вдвое.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.