К одному из преимуществ пластинчатых теплообменников относят легкость технического обслуживания. Однако для того, чтобы можно было чистить пластинчатый теплообменник, он должен быть разборным, а не паяным. Разборные аппараты и дороже, и по габаритам больше. Наращивание поверхности нагрева и чистка аппарата ставят под сомнение гарантию его надежной эксплуатации.

Неправильная эксплуатация может привести к повреждению уплотнительных прокладок, которые очень дороги и составляют до 50% стоимости всего теплообменника.К тому же пластинчатый теплообменник очень чувствителен к изменению расчётного количества теплоносителя в ту или иную сторону и выдерживает не более пяти процентов его изменения, в противном случае его характеристики кардинально нарушаются и он представляет из себя не более чем груду железа. Кроме того, в переходный и летний периоды, когда теплообменник простаивает, прокладки между пластинами ссыхаются, и потом при запуске их приходится подтягивать. Таким образом, в одних случаях выгоднее использовать пластинчатые аппараты, в других – кожухотрубные, и для того, чтобы обосновать выбор, нужно провести предварительно анализ и расчеты.

Рассмотрим вариант интенсификации теплообмена в теплообменнике с помощью витых труб и труб с кольцевой накаткой, а так же - поперечных перегородок в пучке. Трубная система аппарата имеет длину 4000 мм, расстояние между перегородками для всех типоразмеров составляет 350 мм, высота перегородки равняется половине внутреннего диаметра корпуса теплообменника, количество перегородок – 10, диаметры подводящих патрубков и их расположение выбирались в соответствии с ГОСТом 27590-88. Теплообменные трубы диаметром 16×1 мм изготовляются из Л75 МК. Безразмерный шаг расположения труб в пучке s/dн ≈1,3. Для аппарата с кольцевой накаткой выбраны три варианта параметров накатки d/dвн = 0,94, 0,92, 0,91 и t/dвн=0,50, 0,52, 1,00. Безразмерный шаг расположения труб в пучке также s/dн ≈1,3, обтекание труб в пучке продольное, длина трубы 4000 мм.

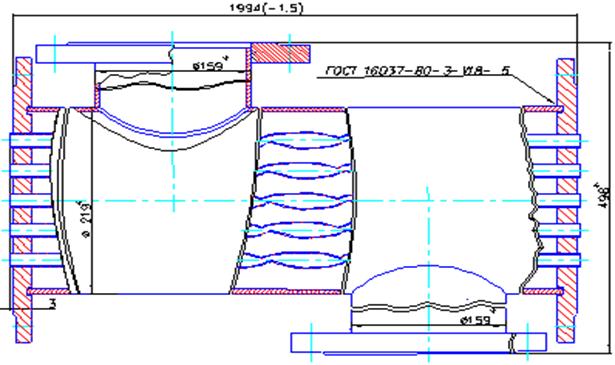

На рис.109112

представлен чертеж секции экспериментального теплообменника с пучком витых

труб. Наружный диаметр корпуса аппарата – 219 мм, длина корпуса – 1994 мм, количество труб – 73, длина трубы – 2000 мм, длина витой части трубы – 1716 мм. Витые трубы изготовляются из трубы Л75 МК диаметром 16×1

мм, при этом наружный диаметр витой трубы D = 19,5 мм, ширина – 9,8 мм, шаг закрутки S = 156 мм, т.е. S/D

= 8,0, модифицированное число Фруда Fr»63,5. Шаг

расположения труб в пучке составляет 20 мм, таким образом, s/D

≈ 1,03; для витой части труб (плотный пучок) s/D

≈ 1,25 в трубной доске.

Рис. 11209. Секция

теплообменника с пучком витых труб

Расчет теплогидравлических характеристик аппарата с витыми и накатанными трубами проводится с помощью известныхсоотношений для числа Nu и коэффициента гидравлического сопротивления ξ.

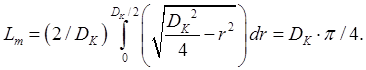

Для аппарата с перегородками рассчитаем поперечную w12 и продольную w11 составляющие скорости, которые в дальнейшем используем для определения числа Nu и ξ. Ри этом сделаны следующие преобразования: так как, с одной стороны, G1=ρ(w1n)F = ρ (w12F12 + w11F11), а с другой – G1 = ρw1F, то, учитывая, что w12 = wsin(b), w11 = wcos(b), получим: F = F12sin(b) + F11cos(b). Последнее соотношение выполняется, в частности, если F12 = Fsin(b), F11 = Fcos(b), но тогда F = (F122 + F112)0.5. Представим G1 в виде: G1 = ρ [w12/ sin(b)]F = ρ(F2/ F12) w12, отсюда w12 = G1F12/(ρF2), аналогично для w11: w11 = G1F11/(ρF2). Значения F12 и F11 можно вычислить по формулам: F12 = π (DK2 – Ndн2)/4, Fпрод = L · Lm, где

(46

(462.1)

Коэффициент теплоотдачи при поперечном обтекании рассчитывался по формуле Жукаускаса, а при продольном обтекании – по формуле Дрейцера Nu=[0,032·(s/dн)2–0,0144]Re0,8Pr1/3 . В итоге коэффициент теплоотдачи определяется по соотношению α = α11 + α12. Предложенный метод протестирован по экспериментальным данным, при этом среднеквадратичное отклонение составило 16%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.