При соприкосновении пара с поверхностью образуется адсорбционный слой; затем возникает полимолекулярная жидкая пленка. Тонкая пленка находится под избыточным давлением, которое называется расклинивающим. Расклинивающее давление обратно пропорционально примерно кубу толщины пленки. Локальное утонение пленки приводит к увеличению расклинивающего давления по сравнению с соседними участками. В результате жидкость быстро вытесняется на смежные участки, где и образуются первичные капли, размеры которых больше эффективного радиуса действия межмолекулярных сил.

Равновесное давление насыщенного пара над выпуклой поверхностью раздела фаз больше, чем над плоской. Конденсация пара на сферической капле с радиусом R может происходить только при условии, что R>Rк, где Rк — критический (минимально возможный) радиус кривизны поверхности раздела фаз.

В общем случае на поверхности стенки в каждый момент времени может возникнуть множество капель, радиус которых изменяется от критического Rк до отрывного Ro. Спектр размеров капель может быть описан распределением φ(R)=dn/dR м3, где dn — число капель с радиусом от R до R+dR, приходящееся на единицу поверхности.

Если процесс капельной конденсации является квазистационарным, то φ(R)=const. Непрерывное увеличение размеров капель за счет конденсации и слияний компенсируется возникновением новых (первичных) и исчезновением крупных (достигших отрывного размера).

Для теоретического расчета необходимо знать функции роста капель w(R) и их распределения по размерам φ(R). Эти функции ищутся для различных условий как аналитически, так и экспериментально.

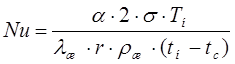

Средний коэффициент теплоотдачи при капельной конденсации неподвижного пара может быть описан следующими уравнениями :

![]() (44

(441.45)

при Re* = 8·10-4 ÷ 3,3·10-3

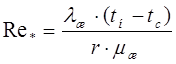

![]() (45

(451.46)

при Re* = 3,3·10-3 ÷ 3,5·10-2

Свойства конденсата в уравнениях выбираются по температуре насыщения.

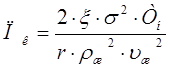

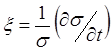

Параметр

![]() , описывающий изменение поверхностного

натяжения от температуры, определялся для градиента, равного 10 ˚C

, описывающий изменение поверхностного

натяжения от температуры, определялся для градиента, равного 10 ˚C

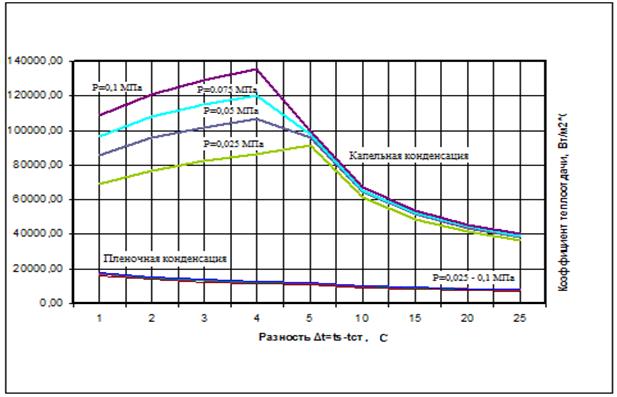

На рис.1.9895

представлены результаты расчета капельной и пленочной

конденсации на горизонтально расположенной трубке с наружным диаметром 14 мм.

Рис.1.985.

Зависимость коэффициентов теплоотдачи при пленочной и капельной конденсации от

разности между температурами насыщения и стенки

Выполненные расчеты показывают, что для исследуемых условий коэффициент теплоотдачи при капельной конденсации в 4 раза больше, чем при пленочной. Максимум на зависимости α(Δt) объясняется следующим образом. При числе Re<3,3∙10-3 скорость конденсации лимитируется, прежде всего, пересыщением пара. Чем больше величина Δt, тем больше пересыщение пара и тем интенсивнее происходит конденсация. При этом, термическое сопротивление конденсата сравнительно невелико. Повышение скорости конденсации с ростом величины Δt и увеличение количества конденсированной фазы на поверхности теплообмена приводят к тому, что термическое сопротивление конденсата начинает оказывать большее влияние на процесс теплоотдачи и она понижается.

Лекция 156.

Внедрение методов интенсификации теплообмена в технику

В книге В.Б.Сноу «Практика

паровых котлов в зависимости от топлива и его сгорания и экономические

результаты, полученные различными методами и устройствами», 1899 года,

рассмотрена интенсификация теплообмена в жаровых и дымогарных трубах паровых

котлов. Для интенсификации теплообмена в трубах использованы два метода. Согласно

одному из них в в жаровые трубы котлов установлены с натягом металлической

ленты из листовой стали шириной равной диаметру трубы, скрученной в спираль

заданного шага. На рис. 1.996

приведен титульный лист патента Х.Бэйли на трубы парового котла с вставкой в

виде дискретно установленных отрезков скрученной ленты (1875 г.). По длине жаровой трубы рекомендовалось выполнять два–три поворота ленты. Согласно другому

методу внутри труб расположены продольные к их осям ребра. Высота ребер не

более 1/5 внутреннего диаметра трубы; их количество – 7-9 в зависимости от

внутреннего диаметра трубы. Использование ребер приводит к росту сопротивления

трубок и в этом случае необходимо учитывать располагаемый напор.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.