3. Высокая однородность ЦПС обеспечивает устойчивость обменных процессов в аппаратах.

Приложения – тепломассообменные аппараты (реакторы химические, ядерные, зерно-сушилки). (Рассказать о профилировании крышек)

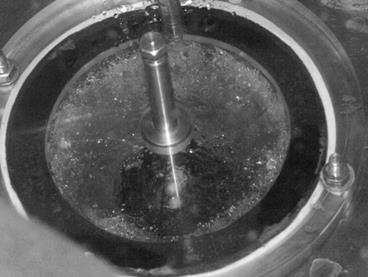

Рис.17

В камере удерживается однородный газожидкостный слой тонкодисперсной пены. Процесс называют центробежным барботажом. Описать его сложней, чем ЦПС. Причины:

Размер структурного элемента, будь то пузырь или капля, можно оценить «лапласовским» диаметром

,

,

а) б)

который получается из баланса архимедовой силы и силы поверхностного натяжения. Зная t, можно оценить поверхность контакта фаз S=6t/l.

Главное отличие и преимущество центробежного барботажа – то же, что ЦПС: Увеличение скорости газовой фазы не ограничено выносом жидкости, слой чрезвычайно устойчив и однороден, аппараты, следовательно, компактны и эффективны.

Но в приведенных оценках мы не знаем скорость вращения слоя, Vj. Эту величину, столь важную при расчете процессов в аппарате, как, впрочем, и сопротивление центробежно-барботажного аппарата, определяют полуэмпирическими методами, к описанию которых мы и переходим.

Специальные опыты (вертушка, зеркало, частотомер) и обобщение литературных данных свидетельствуют, что:

Запишем баланс момента

Слева разница потоков момента количества движения на входе в слой и на выходе из него, справа момент силы трения о торцы, пропорциональной квадрату скорости. S -- поверхность двух торцов, смоченная слоем. Q=Nbhw0=2pr0hw0,, w0 – скорость газа на входе в слой, в тангенциальных щелях направляющего аппарата.

Далее мы пренебрежем w1, а коэффициент cf найдем из опыта. Интегрируя, с учетом 1.-2. для скорости cлоя получим

По опытным данным, cf =0.025. Вычислим сопротивление аппарата.

Для этого выпишем полный напор

Первый член – это сопротивление направляющего аппарата. Второй – работа на создание потенциальной энергии жидкости, взвешенной в слое. Третий –сопротивление выхода, здесь мы им пренебрежем. Простые вычисления дают

Учитывая выражение для скорости, можно приступить к обобщению опытных данных. Оказывается, данные хорошо обобщились при x0=1. Переобозначая r=r1/r0, имеем

О приложениях. Примеры: вихревой скруббер (ТЭЦ, 100 000 м3/ч), автономный фильтр (1000 м3/ч), вихревой пылесос (200-500 м3/ч), «жидкий дым».

Лекция 4.

Струйная и вихревая мельницы. Законы измельчения. Низкоскоростное измельчение, закон измельчения вблизи порога разрушения.

Измельчение – древнейшая технология, в то же время наука об измельчении сравнительно молодая. В 60-е годы прошлого века, когда аппараты уже летают в космос, на Европейском совещании по измельчению бурно обсуждается основа основ – законы измельчения, трактующие о том, как и чем определяются затраты энергии на создание новой поверхности.

Надо заметить, что есть два уровня этой задачи:. 1) разрушение частицы вещества и 2) подвод энергии к частице для разрушения. По первой части имеется вполне адекватная наука – механика разрушения, в последнее время развивается механохимия, изучающая новые свойства вещества, у которого есть свежеобразованная поверхность. Эти новые свойства оказались настолько интересны, что появилась необходимость развития измельчительной техники для применения их в промышленном масштабе. Тут мы переходим ко второй части, и выясняется, что надо еще создавать соответствующую науку (подход, имеющий предсказательную силу). В 60-е годы попытки систематизировать огромный эмпирический материал привели к формулировке общепринятой классификации механизмов измельчения и законов измельчения как связи затраченной работы с размером частиц.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.