Некоторое количество кислорода раствориться в металле. Величина содержания кислорода в металле зависит от углерода (таблица 7).

|

|

0,05 |

0,10 |

0,15 |

0,20 |

0,30 |

0,40 |

0,70 |

|

|

0,065 |

0,055 |

0,045 |

0,035 |

0,030 |

0,027 |

0,022 |

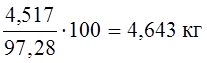

Для данного расчета при ![]() содержание

кислорода в металле составит

содержание

кислорода в металле составит ![]() . Тогда всего

необходимо кислорода

. Тогда всего

необходимо кислорода ![]() , а на окисление железа до

, а на окисление железа до ![]() шлака

шлака ![]() .

.

Следовательно, ![]() .

.

Усвоение кислорода принимаем равным ![]() (обычно

(обычно ![]() ).

).

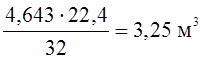

Тогда расход кислорода на плавку составит

или

или

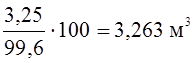

При чистоте кислорода ![]() (обычно

(обычно

![]() ) его требуется

) его требуется  .

.

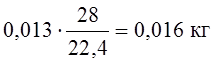

Всего с кислородом поступит азота ![]() или

или  .

.

Из этого количества азота растворяется в металле ![]() (обычно

(обычно ![]() ) и

уносится из конвертера

) и

уносится из конвертера ![]() .

.

Всего технического кислорода требуется ![]() .

.

Расчет количества и состава газов, выходящих из горловины конвертера

В процессе продувки образуется газов:

![]() — от горения углерода

— от горения углерода ![]()

![]() — из извести

— из извести

![]() — из известняка

— из известняка

Итого ![]()

![]() — от горения углерода

— от горения углерода ![]()

![]() — из дутья

— из дутья ![]()

![]() — из извести

— из извести

![]() — из дутья

— из дутья ![]()

На основе полученных данных определим количество газов (таблица 7).

|

Составляющие газа |

Количество газов |

Содержание, % |

||

|

кг |

м3 |

весовых |

объемных |

|

|

СО |

4,326 |

3,461 |

78,94 |

84,60 |

|

СО2 |

0,994 |

0,506 |

18,14 |

12,37 |

|

N2 |

0,013 |

0,010 |

0,24 |

0,24 |

|

Н2О |

0,021 |

0,026 |

0,38 |

0,64 |

|

О2 |

0,126 |

0,088 |

2,30 |

2,15 |

|

Итого |

5,480 |

4,091 |

100 |

100 |

Определение выхода жидкого металла в конце продувки

Угар и потери металла состоят из следующих статей:

1. Окислилось примесей чугуна – 0,717 – 0,4 = 3,317 кг

2. Унесено железа с пылью – 0,4 кг

3. Окислилось железа до FeO – 0,115 кг

4. Потери железа с выбросами – 0,7 кг

5. Потери железа в виде корольков в шлаке – 0,3 кг

Итого угар элементов и потери – 4,532 кг

Растворилось в металле кислорода и азота

0,024 + 0,003 = 0,027 кг

Тогда выход жидкой стали составит

100,000 – 4,832 + 0,027 = 95,195 кг

На основе проведенных расчетов можно составить материальный баланс 1-го периода плавки (таблица 8).

|

Поступило |

Вес, кг |

Получено |

Вес, кг |

|

Жидкий чугун |

70 |

Жидкий металл |

95,195 |

|

Стальной скрап |

30 |

Шлак |

9,28 |

|

Известь |

4,507 |

Газы |

5,480 |

|

Окатыши |

1,5 |

Пыль в виде Fe2O3 |

0,571 |

|

Известняк |

0,13 |

Пыль за счет выдуваемых: известняка извести окатышей |

0,006 0,225 0,075 |

|

Технический кислород |

4,659 |

Корольки в шлаке |

0,3 |

|

Износ футеровки |

0,14 |

Выбросы и выдувка |

0,7 |

|

Миксерный шлак |

0,5 |

Невязка |

0,004 |

|

Грязь скрапа |

0,4 |

||

|

Итого |

111,836 |

Итого |

111,836 |

[(111,836 – 111,832) : 111,836] · 100 = 0,003%. Допустимо 0,03%.

Второй период продувки

Определение состава металла в конце второго периода продувки

(перед раскислением)

Обычно С перед раскисл. = С гот. ст. – С раскисл.

Углерод раскислителей колеблется в пределах 0,03-0,08%; содержание фосфора в конце продувки – 0,010-0,015%; содержание серы стремятся получить наименьшим.

Исходя из приведенных практических данных, принимаем следующий состав металла перед раскислением (таблица 9). Температуру металла принимаем равной 1610оС, а выход жидкой стали – 92%.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.