|

Наименование материалов |

СаО |

SiO2 |

MgO |

Fe2O3 |

FeO |

Al2O3 |

S |

MnO |

P2O5 |

CO2 |

H2O |

Σ |

|

Известь |

90,00 |

1,00 |

2,00 |

0,68 |

- |

1,04 |

0,05 |

- |

0,23 |

4,50 |

0,50 |

100 |

|

Известняк |

53,96 |

1,22 |

0,73 |

0,88 |

- |

0,74 |

- |

- |

0,02 |

42,45 |

- |

100 |

|

Окатыши |

40,00 |

0,90 |

1,10 |

48,447 |

8,26 |

0,60 |

0,003 |

0,63 |

0,06 |

- |

- |

100 |

|

Миксерный шлак |

7,50 |

54,5 |

3,30 |

- |

18,70 |

10,60 |

0,2 |

5,00 |

0,2 |

- |

- |

100 |

|

Смоломагнези-товый кирпич |

8,50 |

3,00 |

86,00 |

1,25 |

- |

1,25 |

- |

- |

- |

- |

- |

100 |

|

Грязь скрапа |

3,00 |

68,00 |

2 |

3 |

- |

24 |

- |

- |

- |

- |

- |

100 |

Расход материалов и потери металла (в процентах от веса металлической завалки) приведены в таблице 3.

|

Наименование материалов и их потери |

Расход на 100 кг металлозавалки, % |

||

|

принято до промежуточной повалки (1-й период) |

в конце продувки (2-й период) |

обычно |

|

|

1. Загрязненность стального скрапа |

0,40 |

- |

0,30-1,80 |

|

2. Окатыши |

1,50 |

- |

1,00-3,00 |

|

3. Миксерный шлак |

0,50 |

- |

0,40-1,00 |

|

4. Износ футеровки |

0,14 |

0,06 |

0,16-0,24 |

|

5. Потери железа в виде пыли |

0,40 |

0,20 |

0,60-1,30 |

|

6. Потери металла в виде корольков в шлаке |

0,30 |

0,15 |

0,20-0,60 |

|

7. Потери металла с выбросами и выдувкой |

0,70 |

0,50 |

1,00-1,50 |

Расчет 1-го периода продувки

Определим средний состав металлической завалки, кг:

С — 3,73 · 0,7 + 0,1 · 0,3 = 2,641

Mn — 0,52 · 0,7 + 0,45 · 0,3 = 0,499

Si — 0,55 · 0,7 + 0,10 · 0,3 = 0,415

Р — 1,02 · 0,7 + 0,025 · 0,3 = 0,722

S — 0,030 · 0,7 + 0,016 · 0,3 = 0,026

Принимаем выход жидкой стали в конце 1-го периода 96%. Тогда за время продувки окислилось примесей, кг:

С — 2,641 – 0,96 · 0,63 = 2,036

Mn — 0,499 – 0,96 · 0,22 = 0,288

Si — 0,415 – следы = 0,415

Р — 0,722 – 0,96 · 0,183 = 0,546

S — 0,026 – 0,96 · 0,022 = 0,005

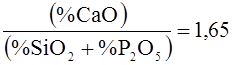

Рассчитаем предварительный расход извести. На основе практических данных принимаем основность шлака

(обычно 1,3-2,2)

(обычно 1,3-2,2)

Определим количество вносимых SiO2, СаО и Р2О5 различными шихтовыми материалами (таблица 4).

|

Наименование материала |

SiO2 |

СаО |

Р2О5 |

|

1. Окисление металло-шихты |

|

- |

- |

|

2. Окатыши |

|

|

|

|

3. Футеровка |

|

|

- |

|

4. Миксерный шлак |

|

|

|

|

5. Загрязнения стального скрапа |

|

|

- |

|

6. Известняк |

|

|

|

|

Итого |

1,453 |

0,699 |

1,252 |

|

* Принимаем потери окатышей 5%, тогда потери составят 0,05 · 1,5 = 0,075 кг, а расход окатышей будет 1,5 – 0,075 = 1,425 кг, где 1,5 – принятый расход окатышей. ** Принимаем потери известняка 5%, тогда потери составят 0,05 · 0,13 = 0,006, а расход известняка будет 0,13 – 0,006 = 0,124 кг, где 0,13 кг (%) – принятый расход известняка. |

|||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.