Испытаниям на морозостойкость были подвергнуты образцы всех составов, обожженные при температуре 1100 оС.Как показали проведенные испытания, морозостойкость находилась в пределах от 30 до 240 циклов (испытания в настоящее время еще проводятся). Минимальной морозостойкостью характеризовались образцы, содержащие каолин, что, как отмечено выше, обусловлено недостаточной температурой обжига. В результате на них появились трещины и началось разрушение углов и граней.

Следует отметить, что до сих пор исследователи не установили четкую взаимосвязь морозостойкости с другими физико-химическими показателями материалов. В литературе приводятся сведения о том, что керамический материал будет морозостойким, если в нем объем резервных пор достаточен для компенсации прироста объема замерзающей воды в опасных порах [9].

С помощью методов, описанных в разделе 2, были изучены кажущаяся плотность (rк), пористость (П), водопоглощение (В), механическая прочность при изгибе (sизг.), морозостойкость (F) образцов, обожженных при различных температурах. Опытные значения физико-химических свойств образцов, сведены в таблицу 3.7.

По результатам экспериментальных исследований и технологическим соображениям в качестве оптимального состава выбрана масса К9, обожженная при температуре 1100 ºС и характеризующаяся следующими показателями физико-химических свойств: общей усадкой 8,4 %, водопоглощением 2,1 %, кажущейся плотностью 2273 кг/м3, механической прочностью при изгибе 29,65 МПа, морозостойкостью 260 циклов.

3.3 Изучение структуры и фазового состава полученных материалов

Наиболее полные сведения о процессах фазообразования в конечном продукте исследования можно получить при изучении явлений, происходящих в шихте при нагревании. При обжиге керамические материалы претерпевают различные физико-химические превращения (разложение исходного сырья; химическое взаимодействие их компонентов; процессы, происходящие на контакте зерен смеси в присутствии стекловидной фазы; процессы растворения твердых частиц в расплаве; образование новых кристаллических соединений и др.), сопровождающиеся в характерных температурных интервалах тепловыми эффектами и массообменными процессами различной природы. Характер превращений определяется наличием и соотношением в материале прежде всего основных глинообразующих минералов, а также присутствующих добавок.

В этой связи было проведено комплексное исследование шихт опытных масс, с целью изучения тепловых эффектов и выявление температурных характеристик в области возникновения фазовых и химических превращений.

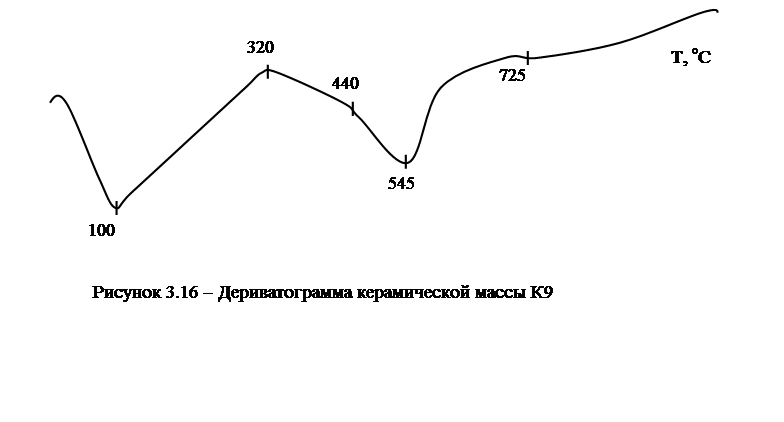

Результаты дифференциально-термического анализа массы К9 приведены на рисунке 3.16.

|

Термический анализ шихт керамических масс показал, что при нагревании в них протекают процессы разложения и фазообразования, в целом закономерные для масс на основе полиминеральных глин.

На термограммах опытных масс в интервале температур 50 – 300 °С с минимумом при 100 °С отмечался эндоэффект, обусловленный удалением остаточной физически связанной воды, сорбированной глинистыми минералами и межплоскостной молекулярной воды монтмориллонитовой составляющей. Потери массы при этом находились в пределах 1,8 %. Незначительный максимум при температуре 320 °С на термограмме связан, очевидно, с окислением структурного железа и переходом его в трехвалентное состояние, а также выгоранием органических примесей.

Второй эндоэффект наблюдается в интервале температур 440 – 620 °С с минимумом при 545 °С и сопровождается потерей массы 1,4 %. Он связан с разрушением кристаллической решетки глинистых минералов, а также с модификационным переходом кварца.

Третий эндотермический эффект с минимумом при 725 °С, вероятно, связан с разложением карбонатов, содержащихся в глинистом сырье.

Для выявления фазового состава синтезированных материалов проведен рентгенофазовый анализ образцов, полученных из масс состава К9,обожженных при температурах 1050, 1075 и 1100 оС. Дифрактограммы опытных образцов приведены на рисунках 3.17 – 3.19.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.