Синтез керамических материалов осуществляли методом пластического формования с сухим способом подготовки глинистого сырья и шихты. Глинистое сырье после предварительного грубого измельчения высушивалось до остаточной влажности 1 – 2 % в сушильном шкафу при температуре 100 – 110 ºС. Затем измельченные глинистые компоненты шихты просеивались через сито с сеткой № 01, перемешивались с порошком отощителя и затворялись водой до нормальной формовочной влажности (18 – 20 %).

После вылеживания в течение трех суток из масс готовились образцы размером (60х30х15) мм, которые в течение двух суток подвяливались в помещении лаборатории, а затем высушивались в сушильном шкафу при температуре 100 °С до постоянной массы.

Обжигались образцы в электрической печи при максимальной температуре 1025, 1050, 1075 и 1100 оС. Режим обжига (максимальная температура обжига, скорость подъема и продолжительность выдержки при максимальной температуре) подбирался экспериментальным путем. Средняя скорость подъема температуры составляла 200 °С/ч, выдержка при максимальной температуре – 1 ч.

С целью определения основных физико-химических свойств клинкерного кирпича от рецептур на опытных образцах изучены следующие свойства: общая усадка, водопоглощение, кажущаяся плотность, открытая пористость, механическая прочность при изгибе, морозостойкость.

Визуальное изучение термообработанных образцов показало, что качество синтезированных материалов удовлетворительное. Дефекты поверхности (вспучивание, деформация, коробление) отсутствуют.

Цветовую гамму опытных образцов изучали с помощью атласа цветности. Все образцы, за исключением изделий составов К4, К5 и К6 характеризовались окраской от оранжево-красной до шоколадно-коричневой цветовой гаммы. Анализ химического состава глинистых материалов показывает, что основными соединениями, обуславливающими окраску изделий на основе глин, являются оксиды железа (II, III). Цветовая гамма образцов зависела от температуры обжига и от сочетания используемого глинистого сырья. Установлено, что с увеличением температуры термообработки интенсивность окрашивания черепка усиливалась. Образцы составов К4 – К6 характеризовались желтовато-бежевой цветовой гаммой. С увеличением температуры их термообработки интенсивность окраски не изменялась.

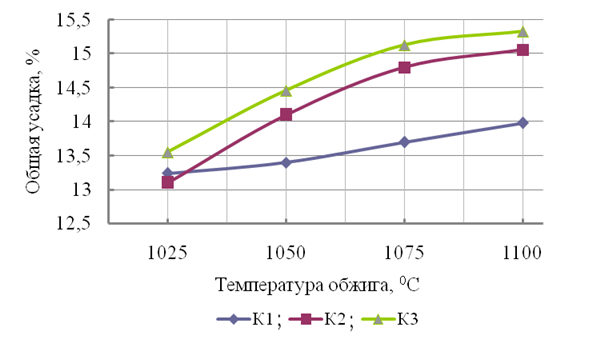

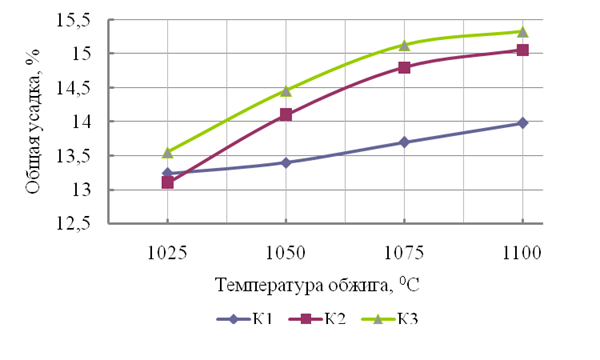

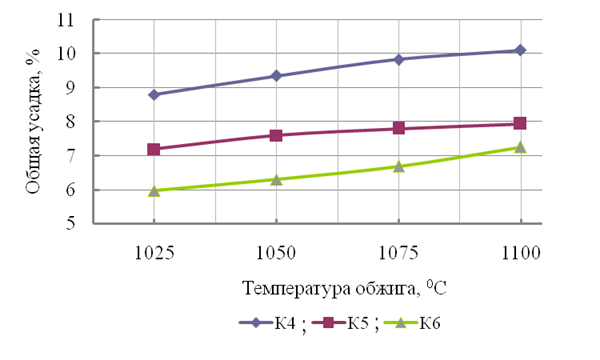

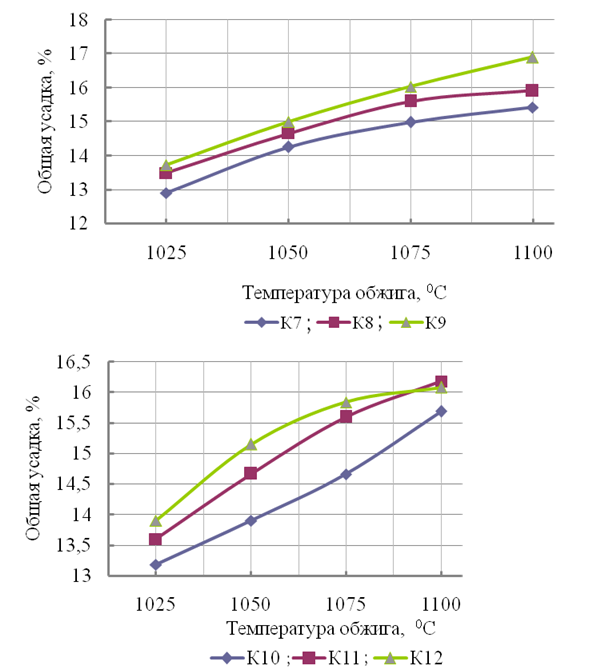

Исследования экспериментальных составов показало, что их усадка имеет довольно сложный характер. Усадочные характеристики керамических образцов закономерно отражают как изменение влагосодержания в шихте, так и количественное соотношение компонентов массы. Общая линейная усадка образцов, обожженных в интервале температур 1025 – 1100 оС, находилась в пределах 5,9 – 17,3 %, и зависела как от температуры обжига, так и от количества глинистой и отощающей составляющих масс. Зависимость изменения общей усадки от температуры обжига образцов составов К1 – К12 приведена на рисунке 3.12.

Как видно из приведенных графиков с увеличением температуры термообработки общая усадка закономерно возрастает. Это обусловлено увеличением контактов между минеральными частицами, уменьшением пористости, заполнением порового пространства стекловидной фазой. Также можно отметить, что значение общей усадки значительно возрастает с увеличением содержания в массах тугоплавких глин и уменьшением в массах каолина и огнеупорной глины. Это можно объяснить высоким содержанием в легкоплавких и тугоплавких глинах оксидов щелочных и щелочноземельных металлов, а также содержанием оксидов железа.

|

|||

|

|||

Рисунок 3.12 – Зависимость изменения общей усадки от температуры обжига составов К1 – К12

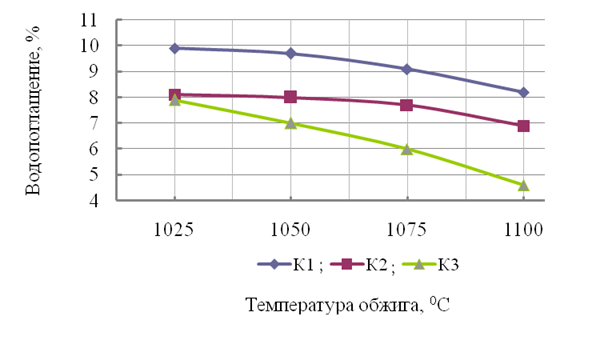

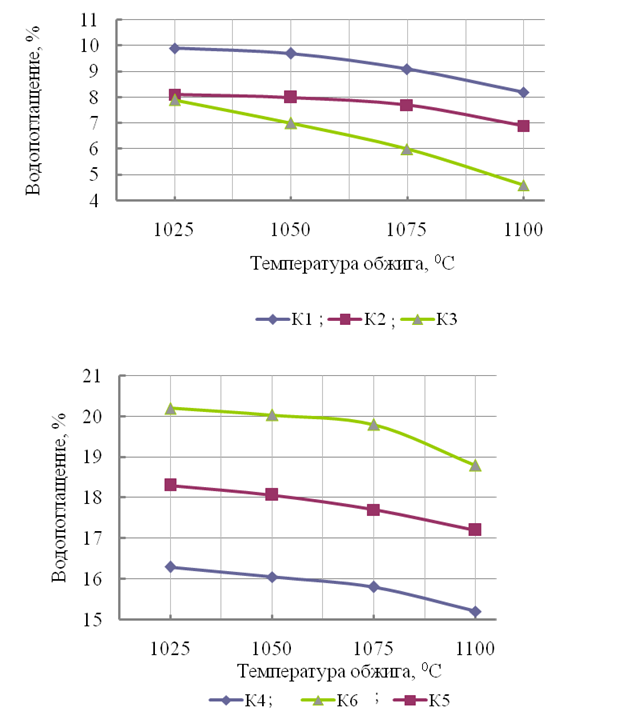

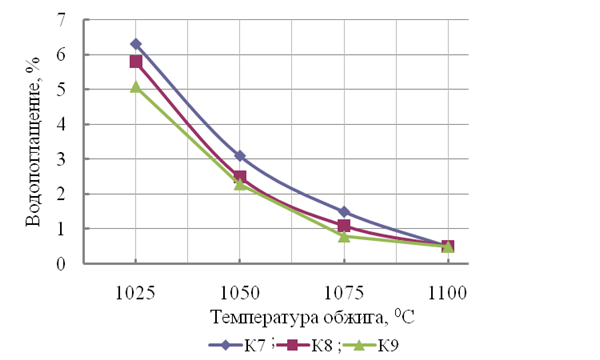

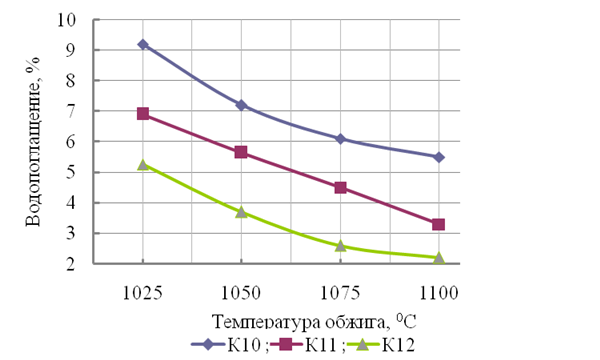

На рисунке 3.13 приведена зависимость изменения водопоглащения от температуры обжига образцов.

|

|||||

|

|||||

|

|||||

Рисунок 3.13 – Зависимость изменения водопоглащения образцов составов К1 – К12 от температуры обжига

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.