Как видно из приведенных графиков, водопоглащщение и общая усадка зависят от температуры обжига и состава массы. С увеличением температуры обжига для образцов всех составов водопоглащение закономерно уменьшается. Это обусловлено возрастанием количества расплава, который заполняет поры и уплотняет структуру керамических образцов. В процессе термообработки в расплаве растворяются мелкие кристаллы и легкоплавкие компоненты шихты. При охлаждении опытных образцов происходит кристаллизация новых фаз (анортита), который обладает высокими прочностными характеристиками и морозостойкостью. Кроме того, стекловидная фаза выполняет цементирующую функцию и упрочняет стеклокристаллический каркас керамики. Характер изменения водопоглащения обратно пропорционален характеру изменения усадки.

С увеличением в составах масс глин «Николаевка» и «Городное» водопоглощение уменьшается.

Анализируя значения водопоглощения образцов, в состав которых в качестве отощающих вводились гранитоидные отсевы, можно отметить, что они выполняют помимо отощающей еще и флюсующую функцию. Являются более эффективным отощителем по сравнению с алюмосиликатным шамотом. Значения водопоглащения этих образцов на несколько процентов уменьшаются по сравнению с водопоглащением образцов, содержащих шамот.

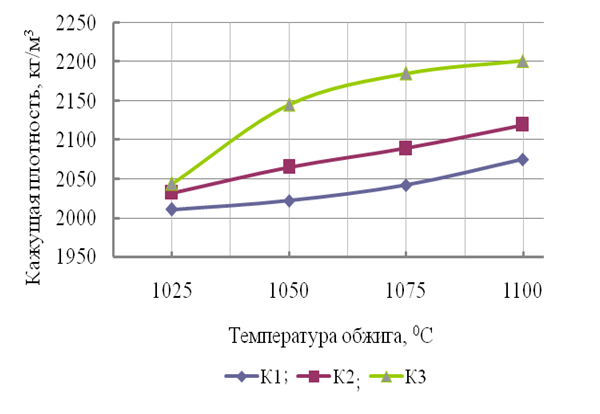

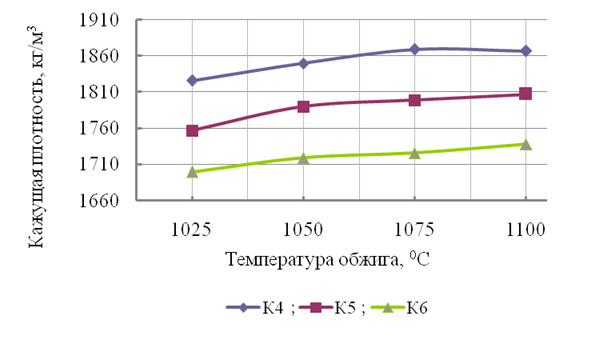

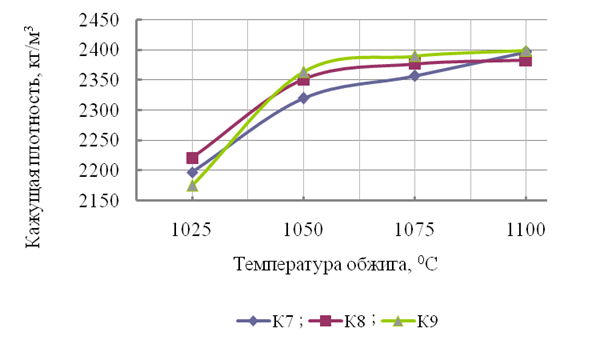

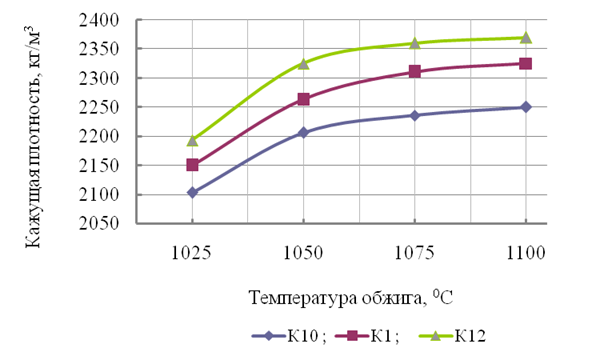

Кажущая

плотность находилась в пределах от 1600 кг/м![]() до 2390

кг/м

до 2390

кг/м![]() и зависила от температуры обжига и состава

массы. Наибольшей плотностью характеризовались образцы составов К7 – К9.

Зависимость кажущей плотности от температуры обжига приведена на рисунке 3.14.

и зависила от температуры обжига и состава

массы. Наибольшей плотностью характеризовались образцы составов К7 – К9.

Зависимость кажущей плотности от температуры обжига приведена на рисунке 3.14.

|

|||

|

|||

Рисунок 3.14 – Зависимость изменения кажущейся плотности образцов составов К1 – К12 от температуры обжига

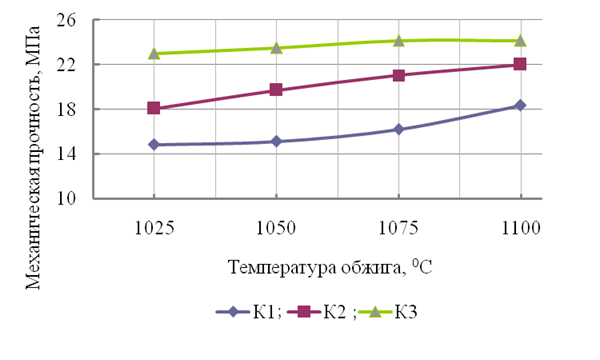

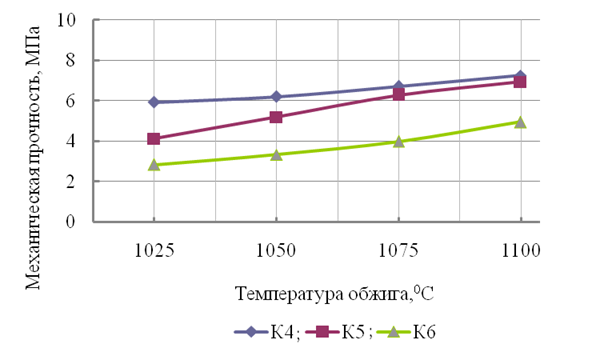

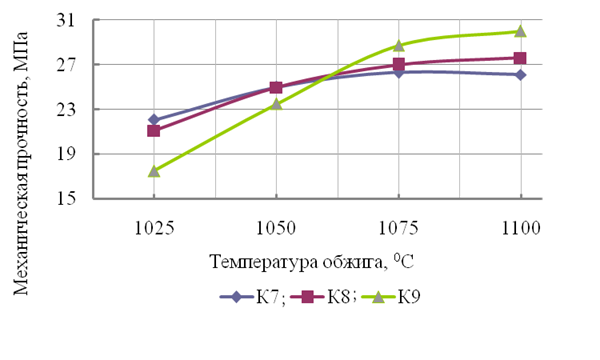

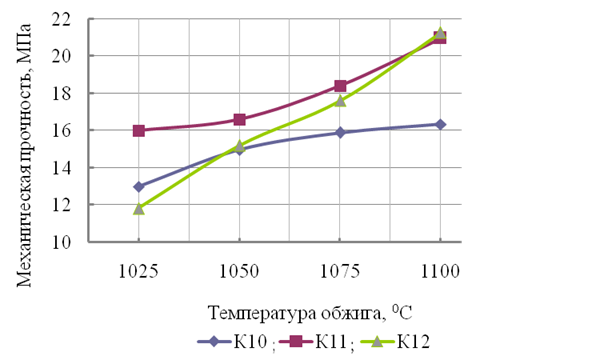

Зависимость механической прочности при изгибе от температуры обжига исследуемых образцов приведена на рисунке 3.15.

|

Рисунок 3.15 – Зависимость изменения механической прочности при изгибе от температуры обжига составов К1 – К12

Как видно из приведенных графиков, механическая прочность опытных образцов значительно зависит от температуры обжига, от состава массы. Минимальным значением прочности характеризовались образцы, содержащие в составе каолин «Ситница». Это обусловлено недостаточной степенью спекания материалов, так как каолин спекается при более высоких температурах.

Следует отметить, что механическая прочность сильно зависит от образующегося при высоких температурах расплава. Кроме того, увеличение механической прочности с ростом температуры можно объяснить изменением фазового состава образцов.

Так как клинкерный кирпич эксплуатируется в сложных климатических условиях, важнейшей характеристикой, определяющей ее долговечность, является морозостойкость. Показателем морозостойкости является количество теплосмен попеременного замораживания в воздушной среде образцов, насыщенных водой, и оттаивания их в воде без признаков разрушения и значительного снижения прочности. Морозостойкость зависит в первую очередь от структуры керамического материала, количества, размеров и распределения пор в керамике.

В представленной работе морозостойкость определяли по ускоренной методике в насыщенном растворе сульфата натрия. Образцы выдерживали в растворе в течение 20 ч, после чего их извлекали и высушивали в сушильном шкафу при температуре 100 – 110 оС. Испытания проводят до тех пор, пока образец не начнет разрушаться. Следует отметить, что по этому способу определение морозостойкости более жесткое, чем в морозильной камере, поскольку в порах материала образуются кристаллы Na2SO4 ×10H2O, которые оказывают большее давление на стенки пор материала, чем вода при замерзании.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.