Определим величину доверительного интервала. Задаемся доверительной величиной вероятности Рg = 0,95. Значение tр принимается из таблицы [23].

![]() =4,3∙0,13=0,56

=4,3∙0,13=0,56

![]() =4,3∙0,09=0,39

=4,3∙0,09=0,39

![]() =4,3∙0,14=0,60

=4,3∙0,14=0,60

Для составов К7 и К8 рассчитаем таким же образом доверительный интервал и занесем результаты в таблицу 3.11.

Таблица 3.11 − Доверительный интервал

|

Индекс массы |

Предел прочности при изгибе, МПа |

||

|

|

|

|

|

|

К7 |

0,86 |

0,52 |

1,12 |

|

К8 |

0,86 |

1,50 |

1,25 |

|

К9 |

0,56 |

0,39 |

0,60 |

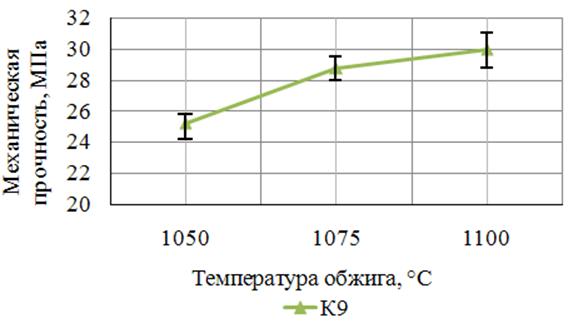

Результаты измерений

для состава К9 представляем в виде функции: ![]()

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

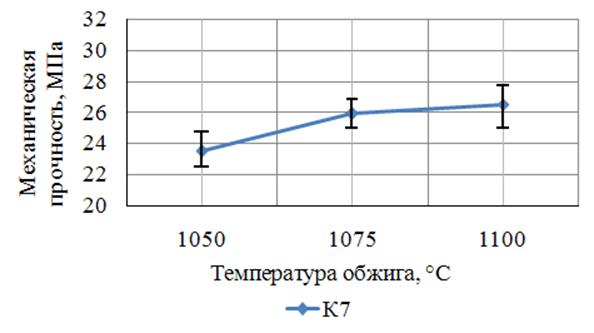

Для состава К7:

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

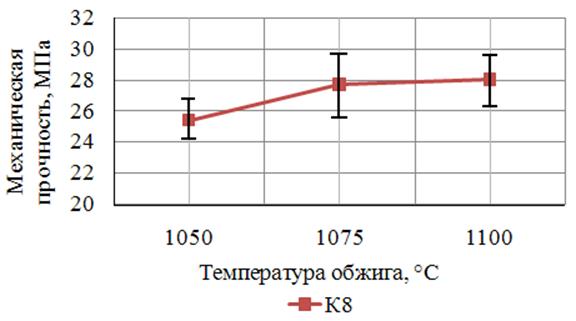

Для состава К8:

![]() МПа

МПа

![]() МПа

МПа

![]() МПа

МПа

Зависимости среднеарифметических значений механической прочности образцов от температуры обжига приведены на рисунках 3.21, 3.22, 3.23.

Рисунок 3.21 − Зависимость среднеарифметического значения механической прочности образца К7 от температуры обжига

Рисунок 3.22 − Зависимость среднеарифметического значения механической прочности образца К8 от температуры обжига

Рисунок 3.23 − Зависимость среднеарифметического значения механической прочности образца К9 от температуры обжига

Относительную погрешность, ε, % определяем по формуле (3.4). Для состава К7:

ε1 = 0,56/25,2 = 2,22 % ;

ε2 = 0,39/28,8 = 5,93 % ;

ε3 = 0,60/30,0 = 4,10 % .

Относительная погрешность, ε, % для состава К8:

ε1 = 0,86/23,5 = 3,64 % ;

ε2 = 0,52/25,9 = 1,51 % ;

ε3 = 1,12/26,5 = 4,23 % .

Относительная погрешность, ε, % для состава К9:

ε1 = 0,86/25,4 = 3,38 % ;

ε2 = 1,50/27,7 = 5,42 % ;

ε3 = 1,25/28,0 = 4,46 % .

Проанализировав результаты статистической обработки измерений можно сделать вывод, что погрешность опыта составляет не более 6 %.

3.5 Анализ результатов эксперимента и выводы

Основной целью дипломной работы являлась разработка составов масс для производства клинкерного кирпича, отвечающего требованиям ТУ ВУ 300035579.403 – 2005 на основе белорусского и украинского сырья.

В ходе выполнения дипломной работы были синтезированы керамические материалы и исследованы их основные физико-химические свойства: водопоглощение, пористость, кажущаяся плотность, прочность при изгибе, морозостойкость, а также изучены структура и фазовый состав синтезированных материалов с помощью рентгенофазового анализа и оптической микроскопии.

В ходе исследования было установлено, что такие свойства как водопоглощение, пористость и плотность зависят от температуры синтеза. При повышении температуры активизируется процесс спекания, что в свою очередь ведет к уменьшению водопоглощения, пористости и, соответственно, повышению прочности образцов.

Улучшение вышеуказанных свойств образцов наблюдается и с увеличением содержания в массе огнеупорной глины Никифоровского месторождения.

Введение в массу каолина «Ситница» несколько ухудшает свойства материала, в виду недостаточной температуры обжига и высокой огнеупорности каолинов.

Установлено, что с повышением температурной термообработки значения механической прочности образцов увеличиваются от 4,94 до 29,68 МПа.

Результат рентгенофазового исследования образцов позволил определить наличие в массе кристаллических фаз кварца, анортита, гематита.

На основании проведенного комплекса исследований был определен оптимальный состав, наиболее удовлетворяющий поставленным задачам и целям. В качестве оптимального был выбран состав К9 включающий: глина «Николаевка» – 50 % , глина никифоровская – 25 %, гранитоидные отсевовы – 25 %. Материалы, изготовленные из масс и обожженные при температуре 1100 °С, имеют следующие характеристики: водопоглощение 0,5 %, плотность 2400 кг/м3, механическая прочность при изгибе 29,68 МПа, морозостойкость 260 циклов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.