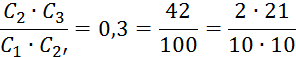

Из

условия соосности![]()

Тогда

![]()

Для

того, чтобы ![]() принимаем

принимаем ![]() .

.

Имеем![]()

![]()

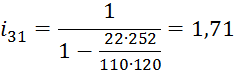

Проверим передаточное отношение

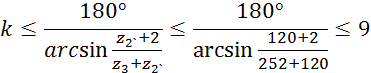

Определим количество сателлитов из условия соседства:

![]() , где

k – число сателлитов.

, где

k – число сателлитов.

Проверим условие сборки:

![]() ,

,

где С – любое целое число.

Принимаем число сателлитов k=2.

Тогда

![]()

Условие сборки выполняется.

Для построения схемы зубчатого механизма определим делительные диаметры колес:

![]()

где

![]() диаметр i-го колеса, мм.

диаметр i-го колеса, мм.

Тогда

![]()

![]()

![]()

Масштабный коэффициент построения редуктора:

![]() , где

, где

![]() -

масштабный коэффициент построения редуктора;

-

масштабный коэффициент построения редуктора;

![]() - принятое

значение делительного диаметра колеса 3 на чертеже, мм.

- принятое

значение делительного диаметра колеса 3 на чертеже, мм.

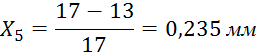

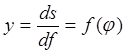

4.2 Расчет параметров зубчатого зацепления 4-5

Найдем

коэффициент смещения для колеса, у которого ![]()

![]() , где

X – коэффициент смещения зубчатого колеса, мм,

, где

X – коэффициент смещения зубчатого колеса, мм,

Z – число зубьев колеса.

![]()

Суммарный коэффициент зацепления:

![]()

![]()

Зацепление положительное.

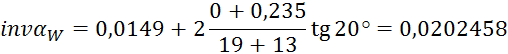

Определяем инвалюту угла зацепления:

![]() , где

, где

![]() - инвалюта

угла зацепления;

- инвалюта

угла зацепления;

![]() - значение

инвалюты для стандартного угла зацепления

- значение

инвалюты для стандартного угла зацепления

(![]() );

);

![]() -

стандартный угол зацепления (

-

стандартный угол зацепления (![]() ).

).

По

инвалюте определяем угол зацепления: ![]()

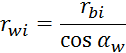

Радиусы основных окружностей:

![]() , где

, где

![]() - радиус

основной окружности колеса, мм;

- радиус

основной окружности колеса, мм;

![]() - радиус

делительной окружности колеса, мм.

- радиус

делительной окружности колеса, мм.

![]()

![]()

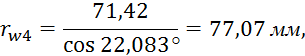

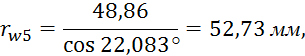

Радиусы начальных окружностей:

где

![]() - радиус

начальной окружности колеса, мм;

- радиус

начальной окружности колеса, мм;

Межосевое расстояние:

![]() , где

, где

![]() - межосевое

расстояние, мм.

- межосевое

расстояние, мм.

![]()

Радиусы окружностей вершин:

![]()

где ![]() - радиус

окружности вершин колеса, мм.

- радиус

окружности вершин колеса, мм.

![]()

![]()

Радиусы окружностей впадин:

![]()

где

![]() - радиус

окружности впадин колеса, мм.

- радиус

окружности впадин колеса, мм.

![]()

![]()

Радиус переходной поверхности ножки зуба:

![]()

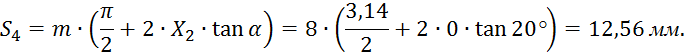

Шаг зацепления по делительной окружности, мм:

![]()

Высота зуба, мм:

![]()

Толщины

зубьев по делительной окружности ![]() и

и ![]() :

:

![]()

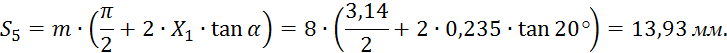

Углы профиля зуба по окружности вершин:

где

![]() - углы

профилей четвёртого и пятого зубчатых колес, град.

- углы

профилей четвёртого и пятого зубчатых колес, град.

![]() 064677

064677

![]()

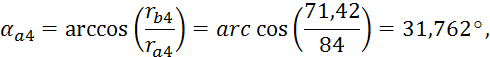

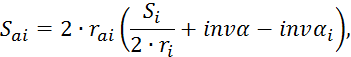

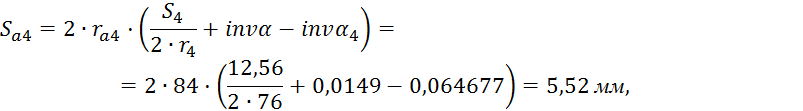

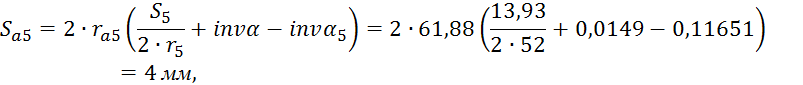

Толщина зубьев по окружности вершин:

где

![]() - толщины

зубьев первого и второго колеса по окружности вершин, мм.

- толщины

зубьев первого и второго колеса по окружности вершин, мм.

Проверим колеса на отсутствие заострения:

![]()

![]() Толщины

зубьев по окружности вершин превышают минимально допустимое значение

следовательно, заострение отсутствует.

Толщины

зубьев по окружности вершин превышают минимально допустимое значение

следовательно, заострение отсутствует.

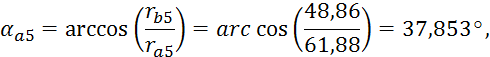

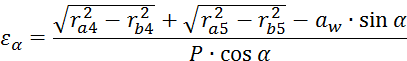

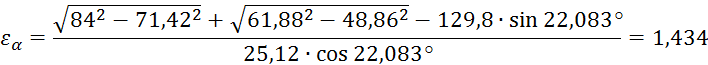

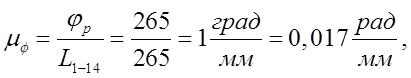

Коэффициент зацепления зубчатой передачи:

Подставляем численные значения и получаем:

Радиус

кривизны эвольвенты на вершине зуба ![]() :

:

![]()

![]()

![]()

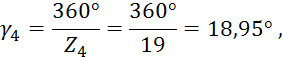

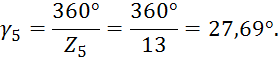

Угловой шаг зубьев:

где

![]() - угловой

шаг зубьев колес 4 и 5.

- угловой

шаг зубьев колес 4 и 5.

Масштабный коэффициент построения эвольвентного зацепления:

![]() .

.

где

![]() - высота

зуба на чертеже, мм.

- высота

зуба на чертеже, мм.

Сведем все параметры в таблицу 11.

Таблица 11 – Параметры зацепления

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

76 |

52 |

71,42 |

48,86 |

77,07 |

52,73 |

84 |

61,88 |

66 |

43,88 |

5,52 |

4 |

18 |

|

|

316,7 |

216,7 |

297,6 |

203,6 |

321,1 |

219,7 |

350 |

257,8 |

275 |

182,8 |

23 |

16,7 |

75 |

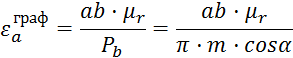

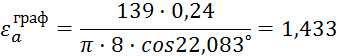

Определим графически коэффициент зацепления:

где

![]() отрезок

снятый с чертежа зацепления;

отрезок

снятый с чертежа зацепления;

![]() шаг колес по

основной окружности;

шаг колес по

основной окружности;

Определим

погрешность определения![]() :

:

где ![]() погрешность

определения

погрешность

определения ![]()

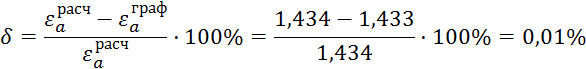

5. СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА

5.1 Построение графиков аналогов скоростей, ускорений и пути

Рисунок 11 Схема кулачкового механизма

1- Кулачок; 2-тарелка; 3-Толкатель;

Рабочая

фаза кулачка ![]()

![]()

где

![]() фаза удаления;

фаза удаления;

![]() фаза дальнего стояния;

фаза дальнего стояния;

![]() фаза возврата;

фаза возврата;

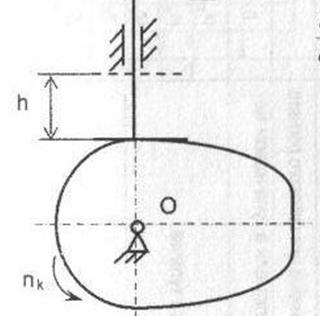

Примем

отрезок ![]() тогда масштабный коэффициент по оси

тогда масштабный коэффициент по оси ![]()

![]() :

:

где ![]() длина рабочей фазы кулачка на графике, мм.

длина рабочей фазы кулачка на графике, мм.

Отрезки

![]() и

и ![]() при

графическом интегрировании принимаем равными 40мм.

при

графическом интегрировании принимаем равными 40мм.

Построение ведем в следующей последовательности:

-

Методом графического интегрирования (в произвольном масштабе) диаграммы ![]() получаем диаграмму скоростей толкателя

получаем диаграмму скоростей толкателя ![]() . Эта же диаграмма одновременно является

диаграммой

. Эта же диаграмма одновременно является

диаграммой

-

Методом графического интегрирования диаграммы скоростей получаем диаграмму

линейных перемещения толкателя ![]() или

или ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.