§ необходимостью подрезки торцов заготовки (рис.3.2,а);

§ различными расстояниями от базовых поверхностей до торцов заготовки (рис.3.2,б);

§ использованием для базирования заготовки разных установочных поверхностей приспособления (рис.3.2,в).

|

а б в |

Рис. 3.2. Схема смещения плавающего нуля: а – при подрезке торцов; б – при разных расстояниях от базовых поверхностей до торцов; в – при базировании по разным установочным поверхностям приспособления |

В принципе величина смещения плавающего нуля DZПН может быть определена по известным координатам плавающего нуля относительно базовых поверхностей заготовки. Однако, даже при одной и той же наладке инструмента, не следует выполнять обработку по единой программе, предусмотрев программируемый останов (функция М00) для переустановки заготовки. Коррекция плавающего нуля во время программируемого останова снижает производительностьи, что самое важное, требует пристального внимания оператора. Обработка же заготовки от единого положения плавающего нуля затрудняет программирование в связи с необходимостью учета смещения DZПН при построении траекторий движения инструмента.

Поэтому при изменении координат плавающего нуля обработку заготовки нужно выполнять за несколько операций (по числу установов), составляя дляних отдельные программы. Например, при двухсторонней обработке сначала следует обработать всю партию заготовок с одной стороны. Затем вводят новую координату плавающего нуля (а при необходимости и переналаживают инструмент) и обрабатывают партию заготовки с другой стороны. Такой подход тем более эффективен, поскольку соответствует схеме функционирования станка в составе робото-технологического комплекса.

Ограничение на число инструментов для внутренней обработки вызвано тем, что эти инструменты устанавливают в револьверную головку через переходный модуль (см.рис.2.1). Переходный модуль сконструирован таким образом, что занимает в инструментальном диске две позиции. По этой причине обработку наружных и внутренних поверхностей чаще всего приходится выполнять на разных операциях, которые отличаются инструментальными наладками.

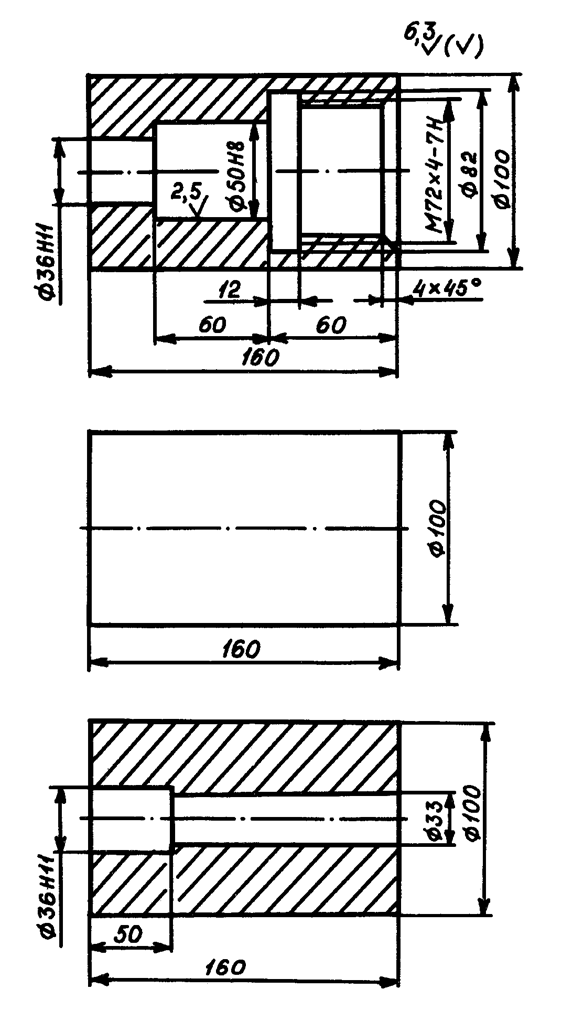

При обработке внутренних поверхностей может возникнуть ситуация, когда число необходимых инструментов превышает емкость инструментального диска (не более трех). Так, для обработки детали, изображенной на рис.3.3,а, требуется пять инструментов:

§ сверло спиральное Æ33;

§ зенкер № 2 (чистовой) Æ36;

§ резец расточной с j=95° (минимальный диаметр расточки 40мм);

§ резец канавочный;

§ резец резьбовой.

Если использовать для обработки на станке с ЧПУ заготовкуиз проката (рис.3.3,б), то в управляющей программе необходимо предусмотреть программируемый останов для смены инструментальных блоков. Это существенно снижает производительность и требует внимательности от оператора, поскольку, кроме смены блоков, нужен ввод новых вылетов инструмента. В этом случае целесообразно закрепить за станком с ЧПУ обработку только тех поверхностей, которые требуют сложной траектории движения инструмента. Поверхности, где инструмент совершает простые движения (сверление, зенкерованне и т.п.), следует обрабатывать на станках с ручным управлением.

Применительно к рассматриваемому примеру следует предварительно просверлить отверстие Æ33 и зенкеровать отверстие Æ36Н11 на станке с ручным управлением (рис.3.3,в). Обработка остальных поверхностей может быть полностью выполнена на станке с ЧПУ с инструментальной наладкой, включающей расточной, канавочный и резьбовой резцы.

Аналогичные принципы комплектования инструментальной наладки применяют и для наружной обработки. Однако необходимость в предварительной обработке на обычных станках возникает здесь крайне редко. Это обусловленотем, что для большинства деталей достаточно комплектаиз шести инструментов для наружной обработки, которые могут быть установлены в револьверную головку.

а б

в

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.