Наиболее важным для повышения надежности конструкций было бы обеспечение работоспособности деталей с повреждениями в условиях многофакторного нагружения. Представляется, что пока расчеты живучести деталей в этих условия недостаточно обеспечены методически, не хватает и фактического экспериментального материала, и программного обеспечения.

Для повышения надежности двигателей семейства НК широко применяются финишные упрочняющие технологии. Методами поверхностного пластического деформирования упрочняется более 60 % деталей двигателей. Это способствует повышению предела выносливости деталей в 1,3—1,5 раза, увеличению износостойкости и контактной выносливости в 2—4 раза. Кроме того, ликвидирует концентраторы напряжений от механической обработки, стабилизирует характеристики длительной прочности и малоцикловой долговечности и, как следствие, повышает надежность и ресурс двигателя.

Конструкторы и технологи успешно взаимодействуют при внедрении новых материалов с повышенными механическими или целенаправленными свойствами и разработке новых технологических процессов получения заготовок.

Надежное соединение разнородных материалов при изготовлении роторов решает целый ряд конструктивных, технологических и экономических проблем.

Например, соединение деталей из титановых и жаропрочных сплавов в зоне, где температура становится выше допустимой для применения титана, позволит избежать фланцевого соединения в роторах и статорах компрессора высокого давления, снизить массу конструкции, увеличить ее малоцикловую долговечность, обеспечить стабильность балансировки и повысить вибрационную надежность.

С целью повышения ресурса в двигателях семейства НК широко применяются износостойкие, коррозионно-стойкие, теплозащитные покрытия, наносимые методами плазменно-дугового и ионно-плазменного напыления в вакууме и на воздухе, детонационное напыление, нанесение покрытий методами конденсации из паровой фазы. Разработаны и внедрены материалы для герметизации узлов и оболочек, для уплотнения турбины и компрессора, легко срабатываемые покрытия, позволяющие свести к минимуму радиальные зазоры, повысить КПД и надежность изделий. Эти работы выполнялись и выполняются СНТК имени Н.Д.Кузнецова в тесном сотрудничестве с металлургическими заводами и отраслевыми и академическими институтами -ЦИАМ, ВИАМ, ВИЛС, НИИД, академией имени Жуковского и др.

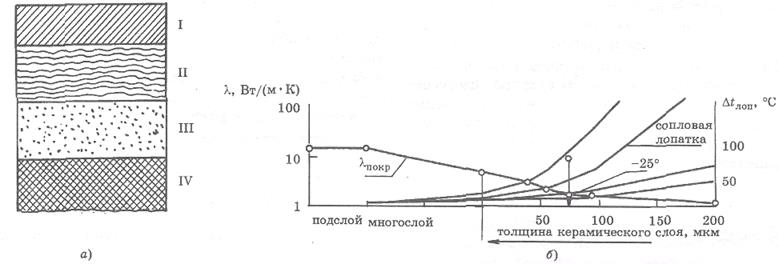

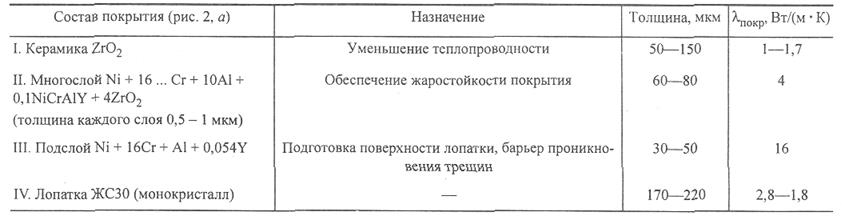

Защита лопаток компрессора осуществляется

нанесением

на их поверхность эрозионно-стойких покрытий на основе нитридов титана и ванадия, лопаток турбины —

жаростойкими покрытиями на основе NiCrAIY.

На охлаждаемые лопатки первых ступеней дополнительно

наносится теплозащитное покрытие (ТЗП) на основе ZrO2, модифицированное Y2O3 кото-рое не только снижает

температуру лопатки, но и изолируют ее поверхность от коррозионно-эрозионного воздействия скоростного газового потока. Структура и эффективность теплозащитного покрытия показаны на

рис. 2 и в табл. 3; оно внедрено на рабочих лопатках двигателей НК-36СТ и

НК-38СТ, предназначенных для привода

нагнетателей газоперекачивающих станций магистральных трубопроводов. В

настоящее время наработка лидерного

комплекта лопаток с ТЗП надвига

Рис. 2. Структура (а) и эффективность (б) керамического теплозащитного покрытия рабочей лопатки турбины

![]()

теле НК-ЗбСТ составляет более 5000 ч. Испытания двигателя продолжаются.

Не менее важным чем создание надежной конструкции является экспериментальное подтверждение ее надежности и ресурса.

На предприятии создан уникальный комплекс из 139 стендов и установок для поузловой отработки конструкционной прочности и надежности двигателей, в том числе в условиях реального многокомпонентного нагружения.

На стадии доводки обеспечиваются заявленные показатели экономичности, экологической чистоты и надежности, отрабатываются технология изготовления, необходимая точность изготовления и сборки узлов и двигателя в целом. Устанавливаются нормы допустимых повреждений деталей и уровней переменных напряжений, устраняются недостатки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.