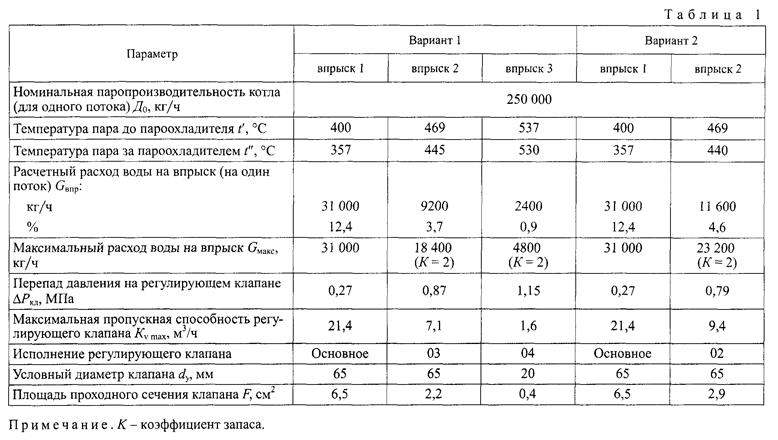

Взамен игольчатых клапанов по чертежам ОРГРЭС станция изготовила и установила поворотно-дисковые с площадью проходных сечений согласно результатам расчета. Проверить в работе вариант 1 не удалось из-за качества изготовления клапанов впрыска-3, и вопрос об эффективности регулирования клапаном со столь малым проходным сечением остался открытым. Котел перевели на работу по варианту 2, который к тому же предпочтительней варианта 1, поскольку задействованы не три, а два впрыска, и температурный режим проходит несколько ниже.

Рис. 3. Зависимость длительной прочности труб пароперегревателя из стали I2ХIМФ от параметра Ларсона-Миллера при различных температурах.

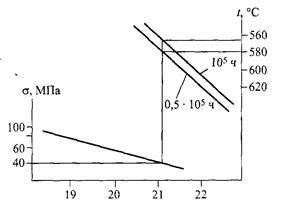

Р = Т(20+lg τ)

Проблема надежности первых трех ступеней КПП котла ТГМЕ-464 была решена, повреждений змеевиков в течение продолжительного времени эксплуатации не наблюдается. Что касается выходной ступени КПП, то единственный способ повысить ее надежность заключается в снижении температуры свежего пара. Снижение перегрева всего на 10°С повышает ресурс почти вдвое, что видно из рис. 3 [2]. Приведенное напряжение от внутреннего давления для выходной ступени КПП равно примерно 40 МПа. Снижение температуры стенки с 580 до 567°С повышает срок эксплуатации с 50 до 100 тыс. ч. Многие станции держат пониженную температуру пара за котлом на уровне 555 — 550 — 545°С вместо регламентированной 560°С по ГОСТ 3619-89.

Такое решение представляется обоснованным. В отечественной энергетике аналогичное решение уже принималось, когда в 1971 г. согласно [3] понизили температуру пара на барабанных котлах с промперегревателем с 570 до 545°С, а без промперегревателя с 570 до 560°С. Последняя, однако, остается завышенной и не случайно в [2] делается вывод, что структура и свойства металла выходных ступеней КПП из стали I2Х не обеспечивают надежной эксплуатации в течение расчетного срока и после 60 - 70 тыс. ч змеевики заменяются.

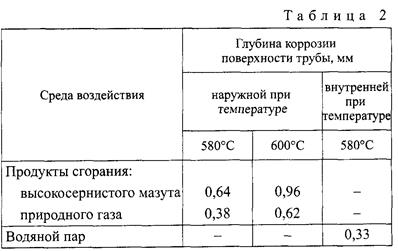

По результатам совместных испытаний пароперегревателя котла ТГМЕ-464 температура наружной стенки змеевиков КПП ниже 600°С (ЦКТИ, Т. В. Махрова). Расчет выполнен на основании экспериментальных данных. При этом утонение стенки наиболее разверенных змеевиков составило 50% исходной толщины 6,0 мм примерно за 50 тыс. ч эксплуатации котла. Такой результат расходится с рекомендуемыми данными [4] согласно которым суммарная глубина коррозии за 100 тыс. ч при работе котла на мазуте составляет всего 1,3 мм (табл. 2). Коррозия протекает значительно интенсивнее.

Со дня выхода в свет [3] прошло 30 лет — срок более чем достаточный, чтобы признать, что снижение в свое время температуры пара до 560°С было решением половинчатым, и для повышения срока службы труб выходной ступени КПП до 100 тыс. ч было бы логичным понизить эту температуру еще на 10°С. Принятая на основании указаний [5] температура наружной поверхности труб 585°С как предельно допустимая для стали I2ХIМФ является также завышенной, не соответствующей расчетному сроку службы 100 тыс. ч с вытекающими отсюда негативными, хотя и отдаленными, последствиями.

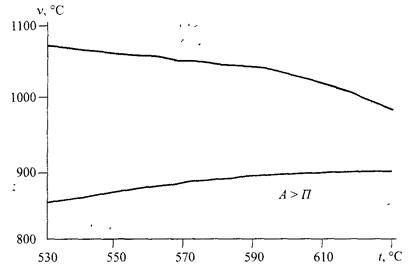

Рис. 4. Области соотношений коррозионной стойкости сталей I2ХIМФ я 12Х18Н12Т в зависимости от температур наружной поверхности трубы и продуктов сгорания мазута:

П > А перлит более коррозионно-стойкий; А > П — аустенит более коррозионно-стойкий

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.