Из гидравлического расчета и теплового баланса пароохладителя с существующим струйным распылителем следует, что для снижения температуры пара в номинальном режиме на небольшую величину, например на 15—З0 °С, необходимо поддерживать перепад давления воды на струйных форсунках в пределах 0,02—0,05 МПа. Регулировать перепад давления воды на форсунках в указанных пределах существующим шибером практически невозможно. Тем более это невозможно сделать в режимах с нагрузкой меньше номинальной, где перепад давления на форсунках для снижения температуры пара на такую же величину должен быть еще меньшим. В связи с этим было принято решение заменить струйный распылитель на центробежный. Поскольку гидравлическое сопротивление центробежных форсунок значительно больше, чем струйных, для обеспечения необходимого расхода охлаждающей воды потребуется значительно больший перепад давления воды на распылителе. Это позволит обеспечить более плавное регулирование расхода воды, особенно при низких нагрузках блока, и улучшит качество распыливания, что приведет к сокращению длины испарительного участка.

Исходными данными для расчета центробежного распылителя послужили следующие величины, полученные из [2, 3] а также из опыта эксплуатации котлов ПК-41-1 Кармановской ГРЭС:

расход пара через аварийный пароохладитель в номинальном режиме Gп = 175 т/ч при р =3,9 МПа и t0 = 460°С;

температура пара перед пароохладителем во время включения аварийного впрыска (принята) t1п = 480 °С;

величина охлаждения пара при нагрузке 50 % номинальной при работе одним корпусом котла Δtохл = 45°С, а в номинальном режиме Δtохл = 30 ÷ 35°С;

располагаемое давление воды в промежуточной ступени питательного насоса рпс=7,0 МПа.

При проектировании центробежного распылителя ставилась задача обеспечить необходимый расход охлаждающей воды и сохранить высокое качество ее распыливания. Условию высокого качества распыливания отвечают высоконапорные центробежные форсунки с малым диаметром сопла и большим значением геометрической характеристики Аг. Необходимый расход охлаждающей воды обеспечивается параллельным включением нескольких форсунок.

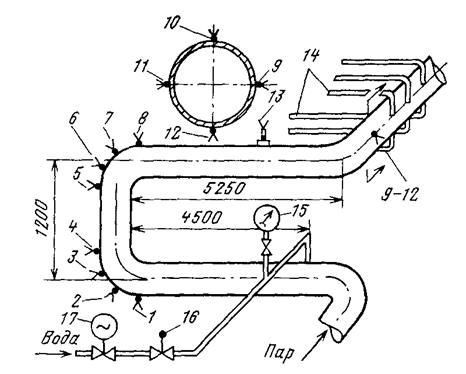

Схема испарительного участка аварийного впрыска:

1-12 - поверхностные термопары; 13 штатная термопара; 14 - змеевики второй ступени промпароперегревателя; 15 - манометр для измерения давления воды на впрыск; 16 - регулирующий клапан; 17 - запорный вентиль.

Для решения поставленной задачи был спроектирован центробежный распылитель, состоящий из шести одинаковых форсунок шнекового типа. После изготовления распылитель был испытан (пролит) на специальном стенде. По результатам этих испытаний было установлено действительное значение коэффициента расхода форсунки μ= 0,2112 (расчетное значение μ =0,22). Форсунка спроектирована с соблюдением рекомендаций, изложенных в [4].

Гидравлический расчет системы аварийного впрыска с центробежным распылителем и расчет теплового баланса пароохладителя показал, что для охлаждения пара на величину Δtохл = 15 ÷ 30 °С перепад давления воды на распылителе должен составлять Δрв= 0,4 ÷ 1,45 МПа. При полностью открытом шибере снижение температуры пара в номинальном и однокорпусном режиме составит соответственно 30 и 42 °С. Перепад давления воды на распылителе при этом составит 1,485 и 0,263 МПа соответственно.

Предлагаемые распылители с центробежными форсунками были изготовлены Кармановской ГРЭС и установлены на всех четырех нитках котла энергоблока № З.

Испытывался пароохладитель, установленный по нитке А. На этой нитке был установлен шибер регулирующего клапана с фигурной рабочей щелью, обеспечивающей линейную зависимость расхода воды от хода штока. Температура металла паропровода измерялась 12-ю поверхностными термопарами. Схема их размещения и нумерация даны на рисунке. В качестве регистрирующего прибора использовался потенциометр ЭПП-09.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.